水性丙烯酸分散体广泛用于生产工业应用的涂料配方,如汽车,装饰和海洋涂料。这些分散体分为两种广泛类别:1。低分子量(重均分子量,MW <50,000道尔顿)和2.高分子量(重均分子量,MW> 50,000)。

低MW聚合物

低MW聚合物分散体传统上制成水相容的有机溶剂。将溶剂加热至烧瓶中的沸点,其中含有酸官能丙烯酸或甲基丙烯酸单体的共聚单体进料与溶解在有机溶剂中的引发剂超过2-5小时。通过消耗所有单体的消耗判断完成聚合后,用碱部分或完全中和酸基团,由此形成的聚合物用水稀释。这种类型的涂层聚合物将在施用和固化过程中释放在大气中的溶剂,有助于挥发性有机化合物(VOC)。如果从聚合物中蒸馏出溶剂,则会产生不希望的废物。

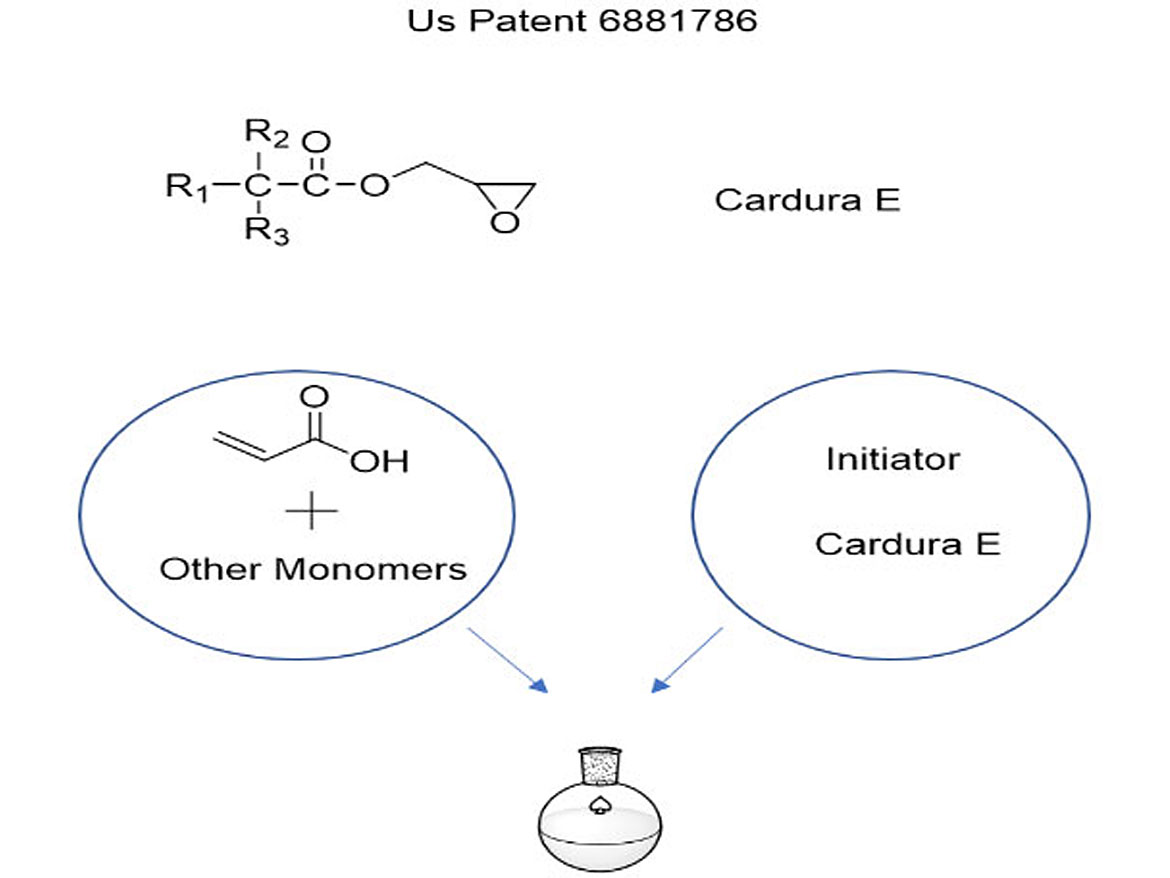

为了克服VOC和浪费产生问题,可以通过使用反应性溶剂如1,2环氧己烷,1,2环氧环己烷,1,2环氧辛烷值或环氧酯的反应性溶剂来制备低MW丙烯酸聚合物分散体(已知作为Cardura E™,图1)。如果在烧瓶中(沸点251-271℃)的情况下,可以将这些溶剂加热到它们的沸点或150-160℃,其中可以同时加入溶解在反应性溶剂中的共聚单体和引发剂的情况下3-5小时。当环氧树脂用作溶剂时,单体进料中的一个共聚单体需要是酸官能丙烯酸或甲基丙烯酸酯。在加入单体饲料期间,将发生两种反应:1。酸基团将与溶剂的环氧基团反应,产生羟基和;2.所有丙烯酸酯和甲基丙烯酸酯单体将通过从引发剂的解离产生的自由基聚合(图2)。所有反应性溶剂将接枝到丙烯酸类聚合物主链上,完成单体聚合后没有游离溶剂。在该方法中,酸基团需要大于环氧基团,使得在所有环氧树脂的消耗后,留下2-10%的酸基团。这些残留酸基团与碱如氨,甲醇胺或类似物部分或完全中和,然后用水稀释。 The final solid of these dispersions can be 25-50%, viscosity <1,000 centipoise, particle size 50-200 nanometers, Mw 2,000-40,000 (US Patents: 6881786, 10975259).

控制粒径

通过控制酸基团的量及其中和程度,酸和碱的量可以控制粒径,粒径越低。通常,固体上的15-30的酸值足以具有稳定的分散体。在低酸值下,需要100%酸性中和碱。在较高的酸值下,需要小于100%来控制粘度。中和程度越高,粘度越大。

控制MW.

自由基形成引发剂,链终止单体的反应温度,量和类型以及粘度都在确定最终MW时起作用。在更高的温度下,形成更多的自由基,产生更快的链繁殖和下部MW。较高量的引发剂也将形成更多的自由基,降低MW。

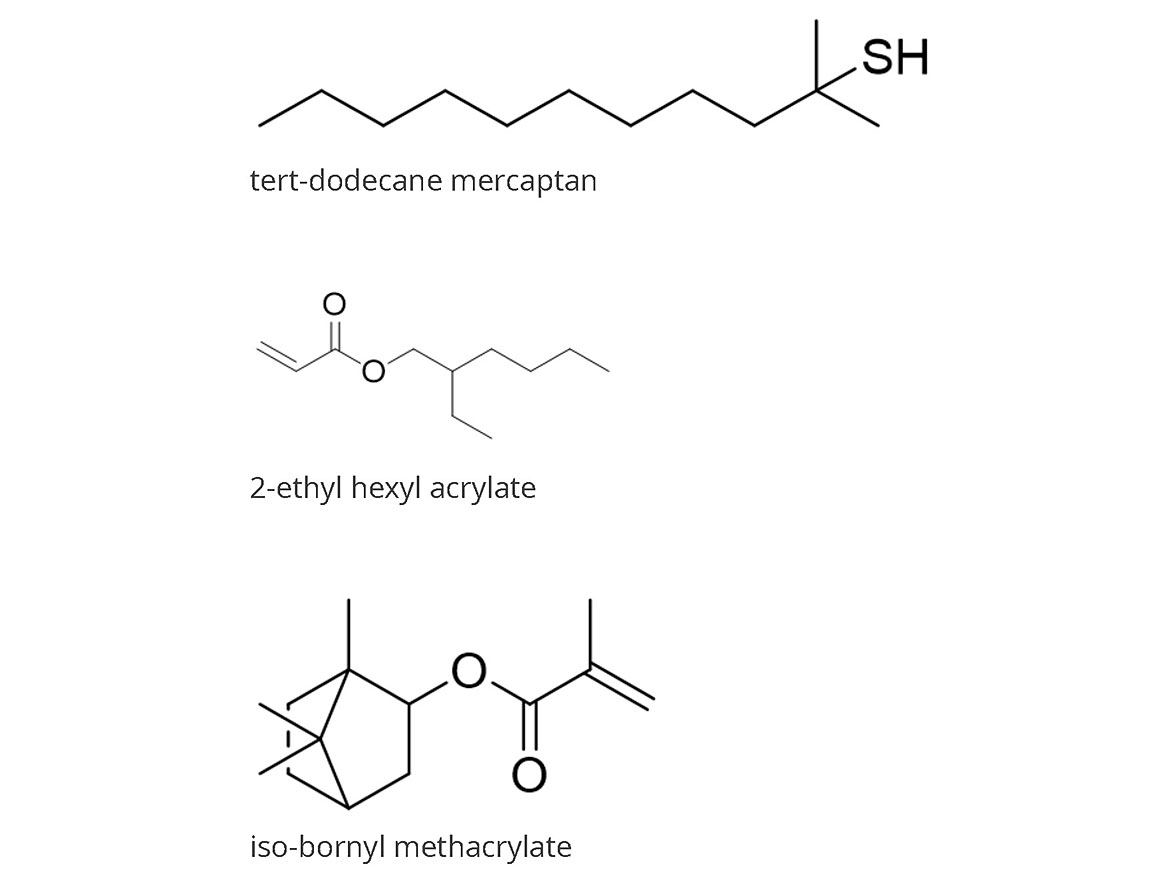

由于典型的自由基链的存在时间短,通常小于10秒,因此必须连续形成自由基。因此,必须定期开始新的链条。如果引发剂的半衰期太短,不能在整个反应过程中提供必要的自由基供应,可以使用较长半衰期的引发剂,或者可以在反应过程中连续地将引发剂加入反应混合物中。在反应温度下含有抽象氢的链转移单体可用于终止链繁殖并因此降低MW。链转移单体的实例是:叔十二烷基硫醇,2-乙基丙烯酸酯,或异丙甲基或甲基丙烯酸酯(图3)。

低MW,阳离子聚合物分散体也可以通过使用胺官能单体如氨基丙基丙烯酸酯或丙烯酸正丙烯酸正丙烯酸正丙烯酸正丙烯酸酯。在聚合完成后,将由此形成的叔胺可以用酸如乙酸,乳酸或氨基磺酸中和。

这些丙烯酸分散体可用于研磨颜料并增强流动和调节,以改善外观,污渍抗性和其他涂布性能。

此外,低MW芯:壳丙烯酸分散体也可以使用该方法进行。因此,在环氧溶剂中略微酸性官能聚合物之后,可以加入含有10-30%丙烯酸或甲基丙烯酸和引发剂的共聚单体的第二次进料,可配合的丙烯酸羟乙酯或甲基丙烯酸酯如羟乙基酯或甲基丙烯酸酯。与之交联涂层中的交联剂。可以调节与碱的中和程度,以在水中分散在水中的粘度小于1,000cps(上专利:8242211)。最终固体可能是〜45%。可以操纵核心与壳壳比,以控制施用期间的流变学(低剪切和高剪切),最终涂覆特性,特别是金属颜色的折叠(亮度和黑暗)。通常,核心比壳更疏水,约为70-80%。

高MW聚合物

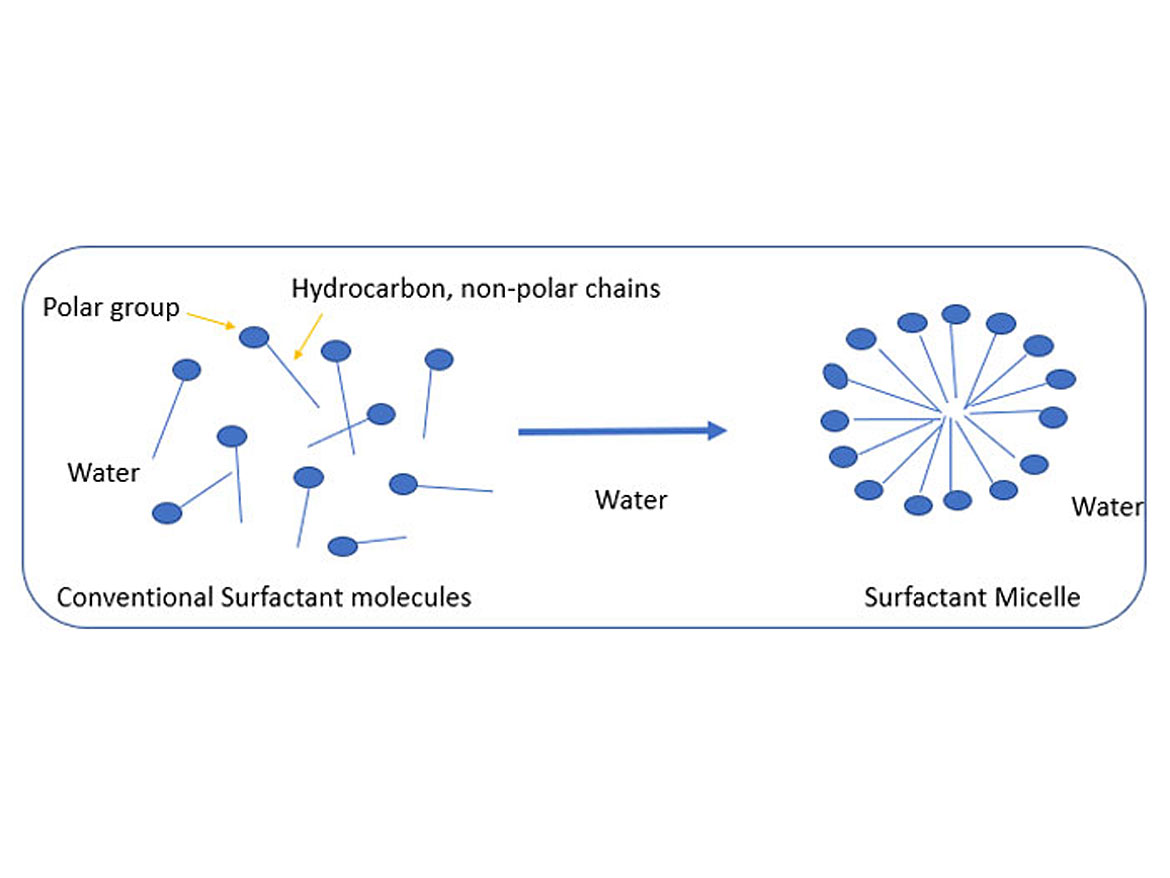

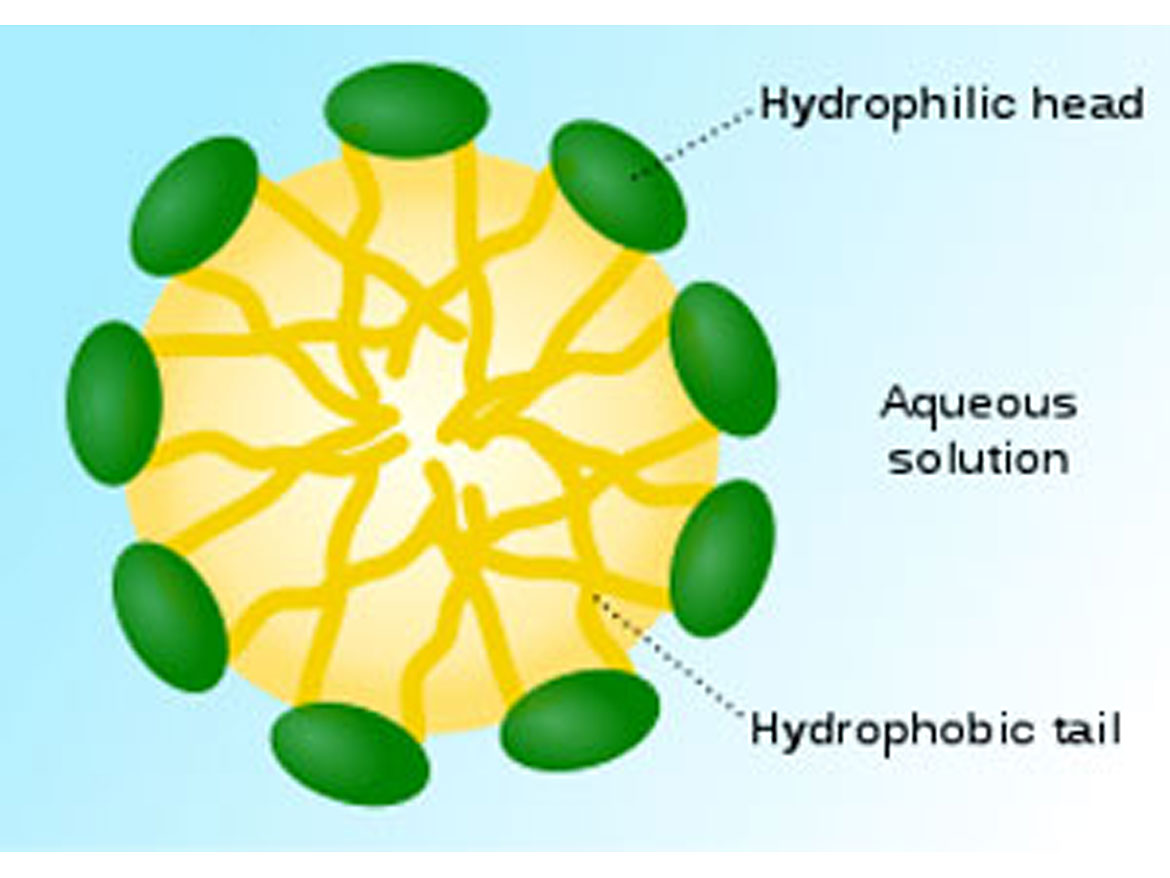

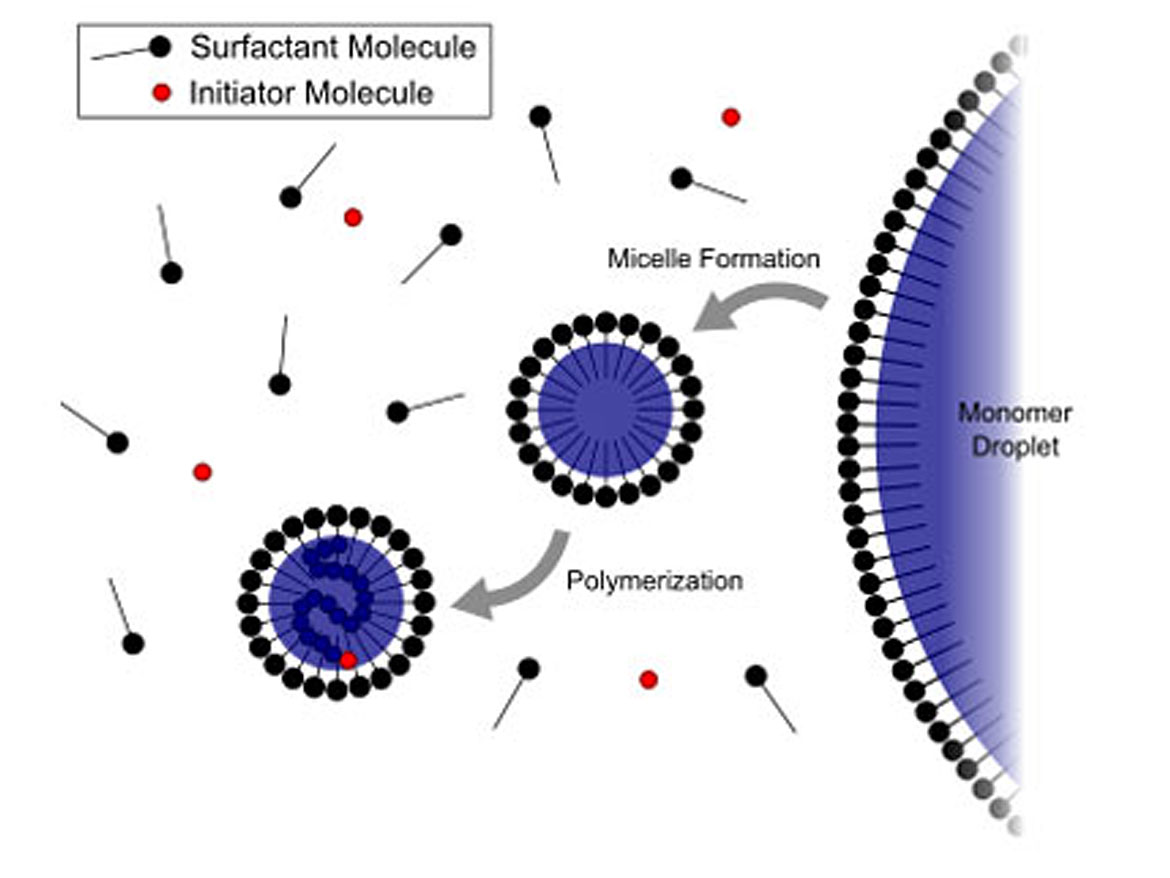

使用称为乳液聚合的方法直接在水中直接制备高MW(> 50,000)。该方法涉及自由基聚合,其通常通过制备水,单体和表面活性剂而开始。最常见的乳液聚合类型是水包油式乳液,其中在连续的水中用表面活性剂乳化单体的液滴。所用表面活性剂的量必须大于其CMC(临界胶束浓度)。这是胶束(图4)开始形成的表面活性剂浓度,通常在0.5-3%的浓度范围内。在这些胶束中乳化的丙烯酸单体和水溶性引发剂如铵过硫酸铵用作碱源。

加热含水的表面活性剂至75-85℃后,同时加入乳化单体进料和引发剂以上2-5小时。少量单体在水相中溶解,其通过自由基聚合,形成寡聚自由基,其迁移到由所发生的链繁殖的表面活性剂稳定的单体液滴(图5)。该过程持续直到所有单体被消耗并且生长链终止。此时,单体溶胀的胶束变成了聚合物颗粒。来自液滴的更多单体扩散到生长颗粒上,其中更多的引发剂将反应。最终,游离单体液滴消失,所有剩余的单体位于颗粒中,表面活性剂胶束将消失。表面活性剂分子将定位在颗粒表面上,并通过静电排斥(在离子表面活性剂的情况下)或通过硬脂酸稳定(如果是非离子表面活性剂的情况)稳定每个颗粒。最终产物是聚合物颗粒的分散体。这些分散体的最终固体可以是25-50%,粘度<500厘泊,粒径50-200纳米,分子量可以为500,000百万。

控制粒径

可以通过控制表面活性剂的量来控制粒度 - 表面活性剂的量越高,胶束的数量越高,因此粒径越低。在一些情况下,酸官能单体可用于聚合物主链上,其也可以降低中和后的粒度。当系统中的表面活性剂的量应保持在小于3%的水平,因为这些分子随着时间的推移将吸收涂层膜中的水,导致膜缺陷如破裂和腐蚀。

控制MW.

聚合物的分子量取决于所用单体的选择。链转移单体,例如2-乙基丙烯酸丙烯酸酯和丙烯酸异烯酯,将降低分子量,因此将硫醇含量降低。使用二丙烯酸酯/甲基丙烯酸酯如己二醇,乙二醇二甲基丙烯酸酯或三丙烯酸酯如三甲甲醇丙烷的三丙烯酸酯,将增加数百万的分子量。如果在非离子表面活性剂的情况下,在表面活性剂胶束内,可以将二丙烯酸酯在不改变系统的粘度,因为在非离子表面活性剂的情况下通过离子电荷稳定的表面活性剂胶束进行聚合。或两者。然而,对于长期聚合物稳定性而不是空间稳定性,离子稳定化要更有效。

类似于低MW聚合物,高MW的丙烯酸类聚合物可以在核 - 壳结构颗粒中制备,该颗粒由不同疏水性的聚合物组成,核心疏水(几乎不含酸)和壳体是亲水的。通过共聚合20-50%丙烯酸或甲基丙烯酸和10-20%羟基官能单体来进行亲水,其余是非功能性的。合成期间的反应的pH保持在4-6的范围内,以保持低粘度。

因此,可以使用可持续的低MW和高MW聚合物在聚合物合成期间产生任何废物,使用反应性溶剂和作为反应介质,这将有助于减少涂料配方的VOC。

有关更多信息,请发送电子邮件shanti.swarup@ndsu.edu.。