这是添加剂系列的第四篇文章,将涵盖用于稳定涂料颜料的分散剂和表面活性剂。分散是一种不溶性固体悬浮在液体中,使其稳定,防止沉淀、分离、凝聚或聚集的过程。混合时液体中固体的浓度必须均匀。一旦混合物被除去,混合物必须是稳定的。对于油漆和涂料,颜料被分散到树脂/溶剂基质中,需要抗沉降、浸水、漂浮或絮凝的稳定性。

一般来说,颜料主要分为三种:初级颜料、扩展颜料和特种颜料。初级颜料往往价格昂贵,给涂料着色和隐藏。为了控制光泽度、降低成本或影响其他物理性能,添加了扩展剂颜料。特殊颜料是为特定目的添加的,包括防腐蚀颜料、特效颜料和纳米颗粒。由于初级颜料往往会极大地影响涂料的成本,因此优化使用它们是必要的。

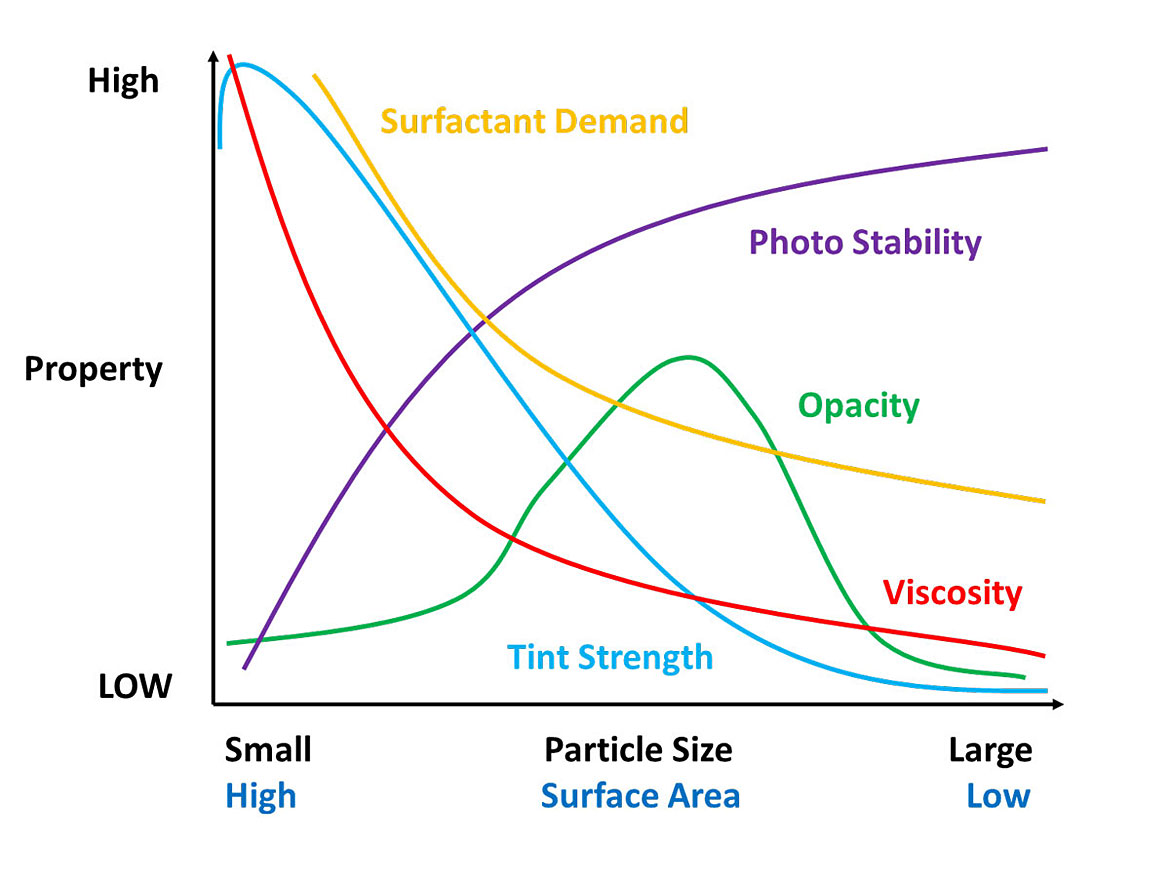

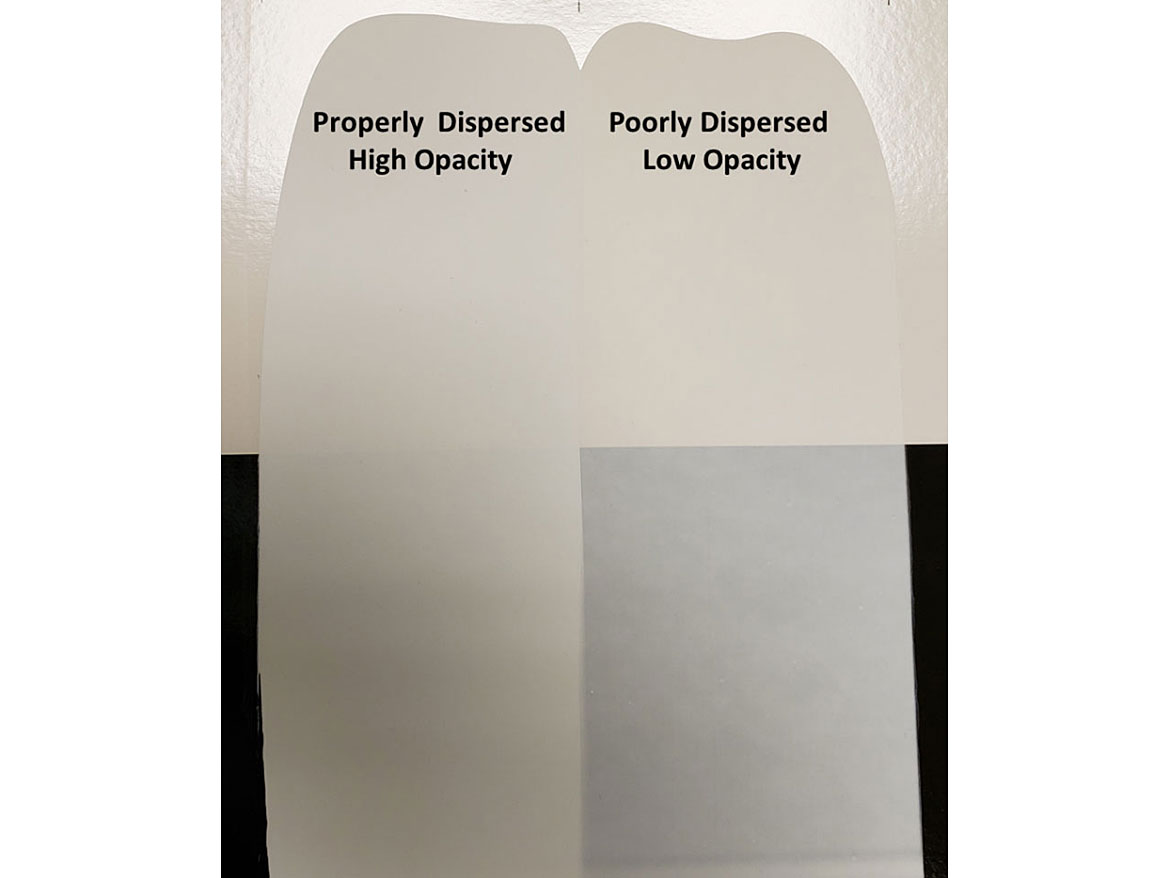

那么我们为什么要分散颜料呢?涂料的性能,如粘度、着色强度、不透明度、分散剂需求和光稳定性都取决于颜料的粒径(图1)。从表1和图1中,你会注意到一些性能是相互竞争的。

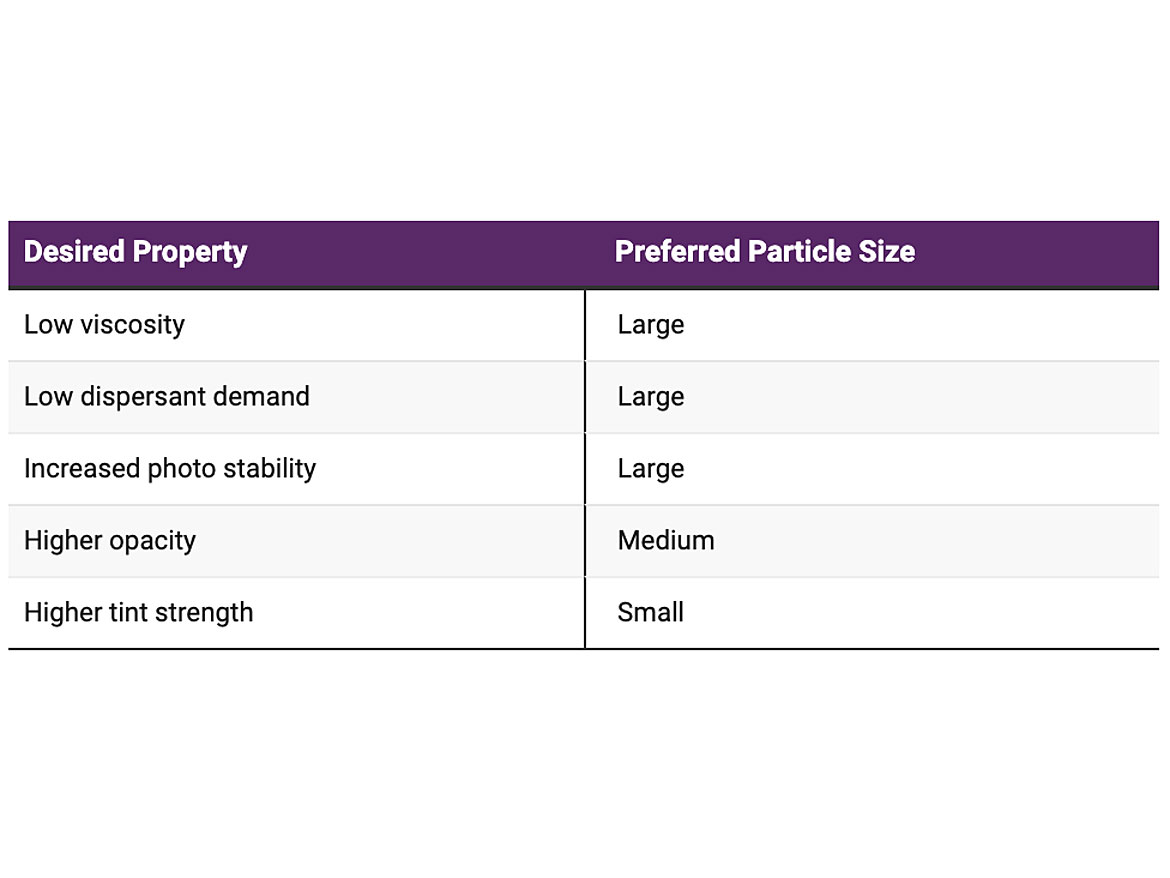

颜料的最终粒径由制造商决定,并在加工过程中进行优化,以达到最佳的性能平衡。颜料的分散是通过打破结块和聚集体发生的;颜料的初级粒径应保持不变。你是通过使颜料尽可能接近它的原始大小来分散它。你不是在研磨颜料或减少初级颗粒的大小。

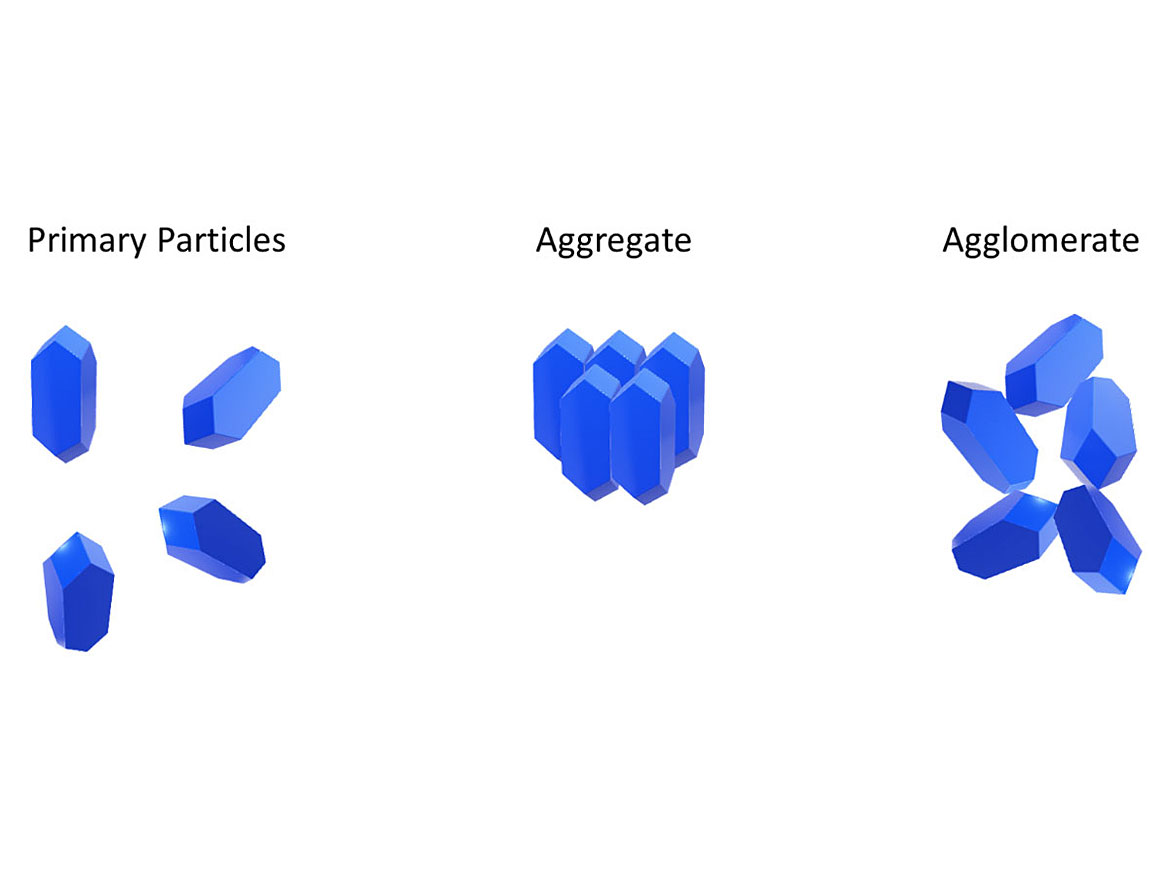

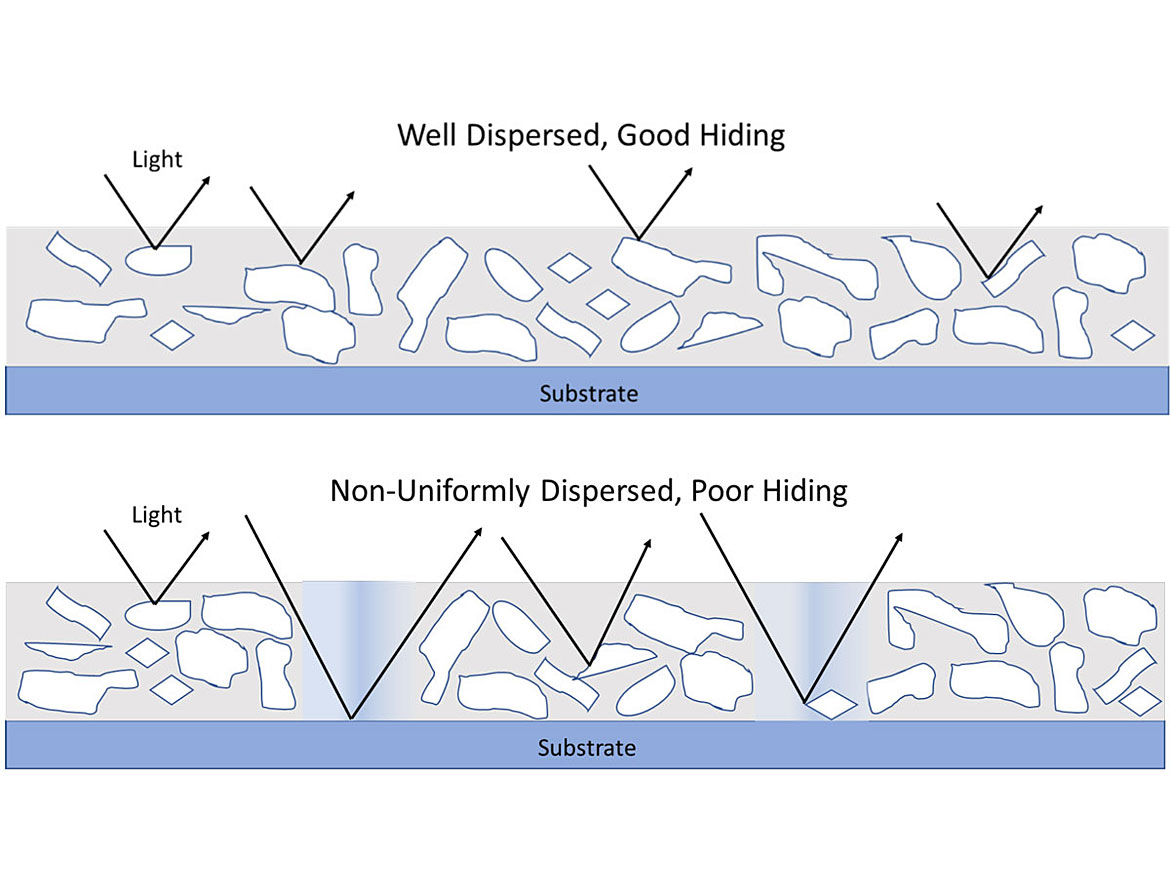

理想情况下,良好的分散将打破团块(聚集体和团聚体,图2),并将确保涂料中均匀的颜料浓度。它最大限度地隐藏力量和着色力度,同时消除砂砾。图3和图4突出显示了良好分散和较差分散之间的隐藏差异。

分散稳定性

有几个与色散稳定性相关的问题,将在下面详细说明。

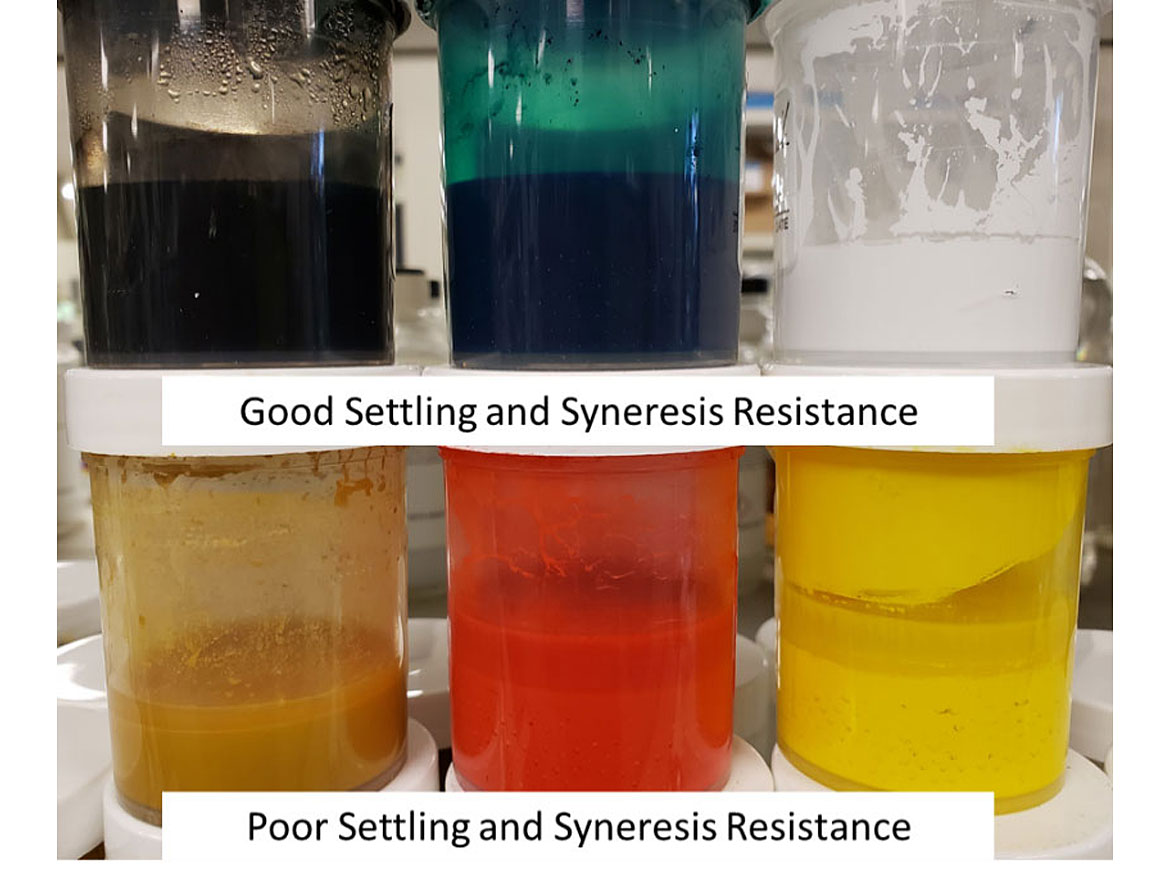

沉淀和脱水

沉淀发生在颜料密度高于液体介质时(大多数情况下)。当颜料密度小于介质密度时,颜料会在表面上升并结块。这是罕见的,通常发生在使用空心球或一些树脂基颜料。沉降率和上升率都受斯托克斯定律支配,该定律指出,沉降率(或上升率)与颗粒的大小和密度差(颗粒与液体之间)成正比,与粘度成反比。在涂料方面,大的,密集的颜料颗粒和低粘度将导致快速沉降。

水分蒸发类似于沉淀,但它是一种液体在涂层中的分层,通常基于重力。在水性涂料的极端情况下,足够多的水会分离出来,从而使乳胶树脂发生聚合。

沉淀和脱水都是由涂层中液体的不同相容性和密度引起的。改变或增加涂层中的表面活性剂,以帮助相容性,调整流变包,特别是在低剪切区域,将有助于均匀涂层的稳定性。过多的配方只会调整流变包装,并不能完全解决问题。优化表面活性剂在涂层中的包装对良好的稳定性至关重要。优化后的表面活性剂包将:

稳定色素的重新凝聚或重新凝聚,因为较大的凝聚或聚集将沉淀得更快。

使任何沉淀变得柔软,容易重新结合。

作为保湿剂,保持水分在树脂基体内,防止脱水。

图5强调了沉降和脱水。

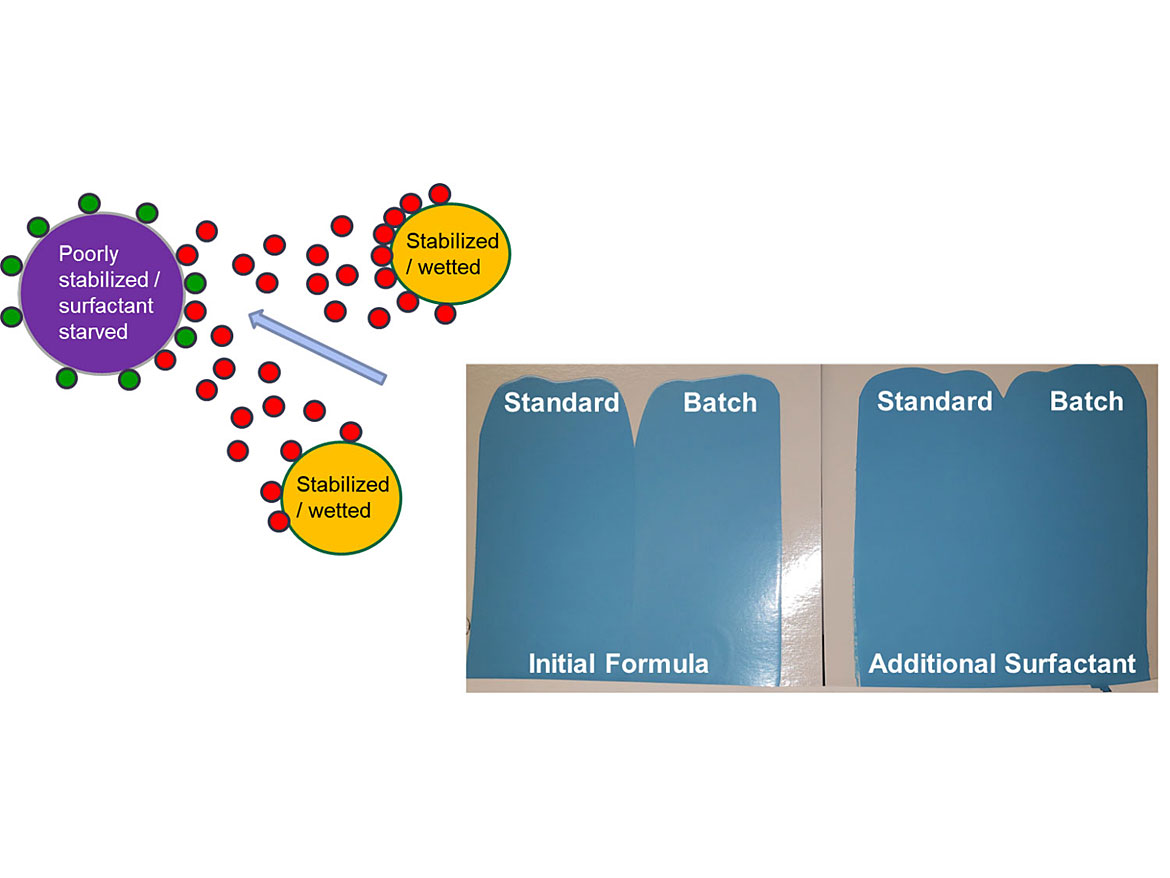

表面活性剂剥离

涂料含有多种表面活性剂,而且通常每种活性剂都不止一种(颜料分散剂、流平剂、基材润湿剂、乳液聚合表面活性剂等)。白色底漆可能有TiO2分散剂和着色剂接受表面活性剂。不同的着色剂可能有不同的分散剂。如果它们能正常合作,这一切都很好。然而,通常情况下,一种涂料原料中的表面活性剂对另一种涂料具有更大的亲和力,特别是当后者的原料缺乏表面活性剂时。由于配方商不知道每种原料中含有哪种或多少表面活性剂,这可能会导致一个严重的问题,称为表面活性剂剥离。

例如,我们在含有部分稳定/表面活性剂缺乏的树脂乳液的涂料中添加着色剂。在着色剂中使用的表面活性剂效果很好,可以单独稳定着色剂,但当添加到涂料中时,它对树脂的亲和力更高,并从颜料中移走,现在使颜料不稳定。这就是表面活性剂剥离的过程,也就是说,在这种情况下,树脂剥离了颜料上的表面活性剂,但任何原材料都可以剥离另一种原材料上的表面活性剂。添加一种通用的表面活性剂将有助于防止这种情况的发生。图6显示了这个过程。

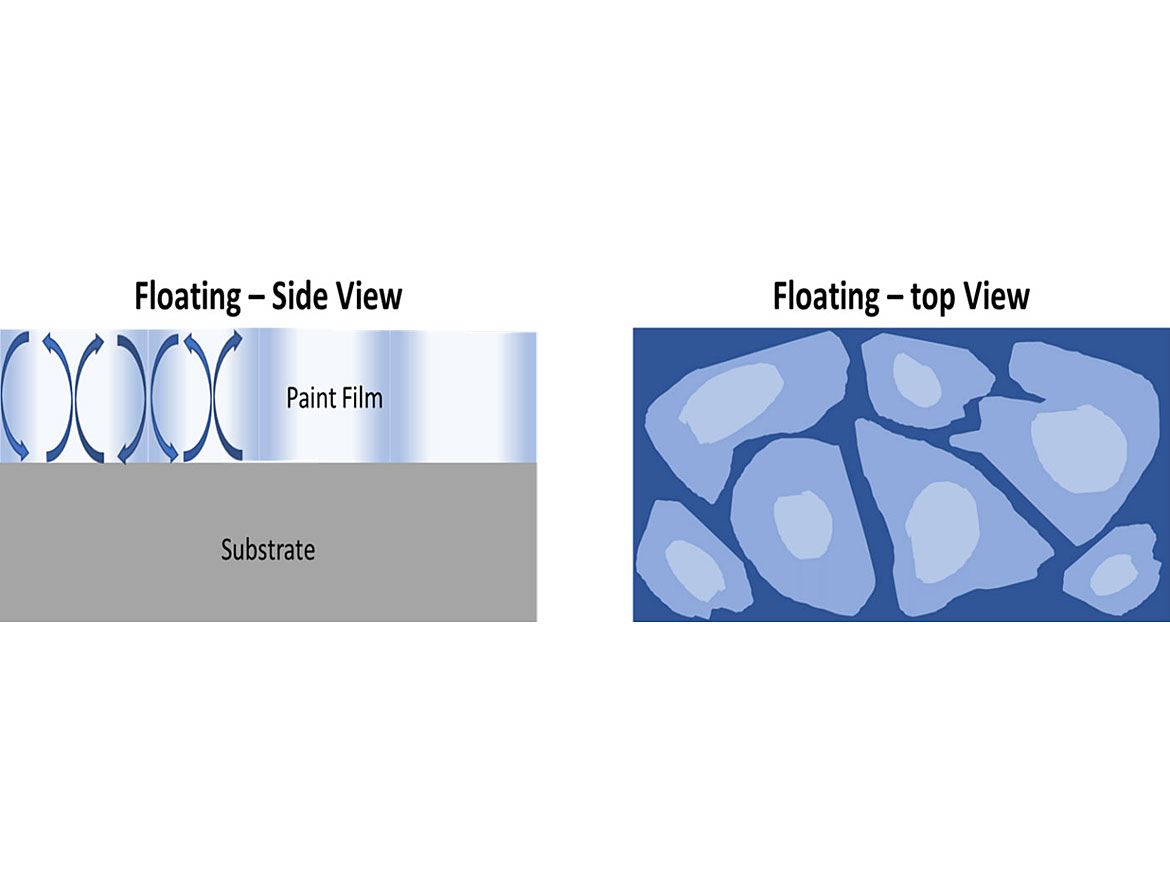

浸水和浮水

当涂层干燥而溶剂蒸发时,由于溶剂的浓度梯度而产生对流(水是溶剂,溶剂一词的使用包括水)。在非多孔基板上,空气/涂层界面处的溶剂浓度最低。在多孔基板上,它更难确定,因为溶剂被吸收到基板上,同时蒸发。由于颜料有不同的密度、粒径和对溶剂和树脂的亲和力,它们在涂层中的流动性可能有很大的不同。这些差异会导致水浸和浮油问题。

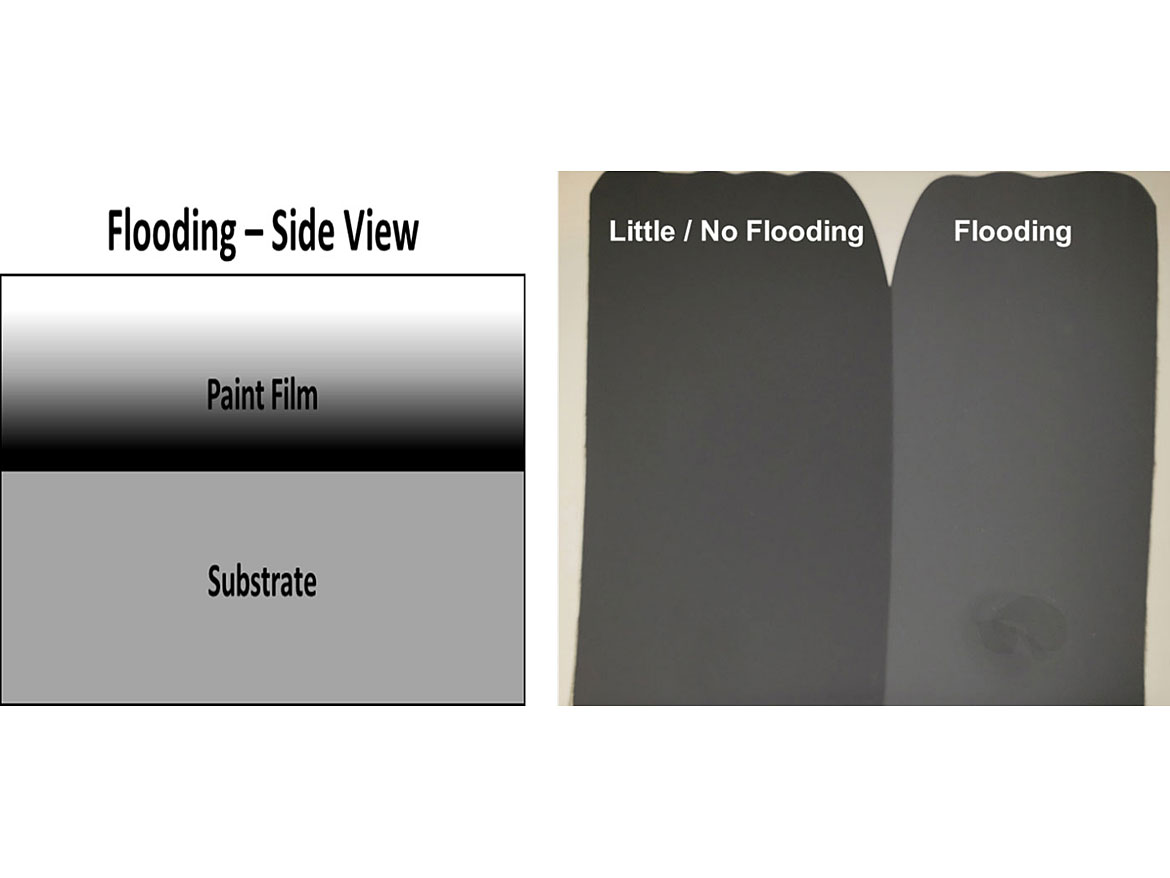

当在涂层的横截面上看到颜色的垂直差异时,就会发生浮动,并以Bènard Cells为典型。如果涂层不能很好地流出,并且在刷涂过程中有不规则的涂层厚度,就会导致丝滑。当不同的颜料在涂层干燥过程中以不同的速度移动到表面时,就会发生泛洪,就像漂浮的情况一样。不同之处在于气液界面处的表面张力较低,因此可以获得均匀的表面颜色,而不是漂浮的不规则颜色,这与涂层的颜色不同。当应用不同的剪切水平(如刷、辊和/或喷雾)时,这两种缺陷类型会导致颜色/阴影的差异(图7-8)。

絮凝

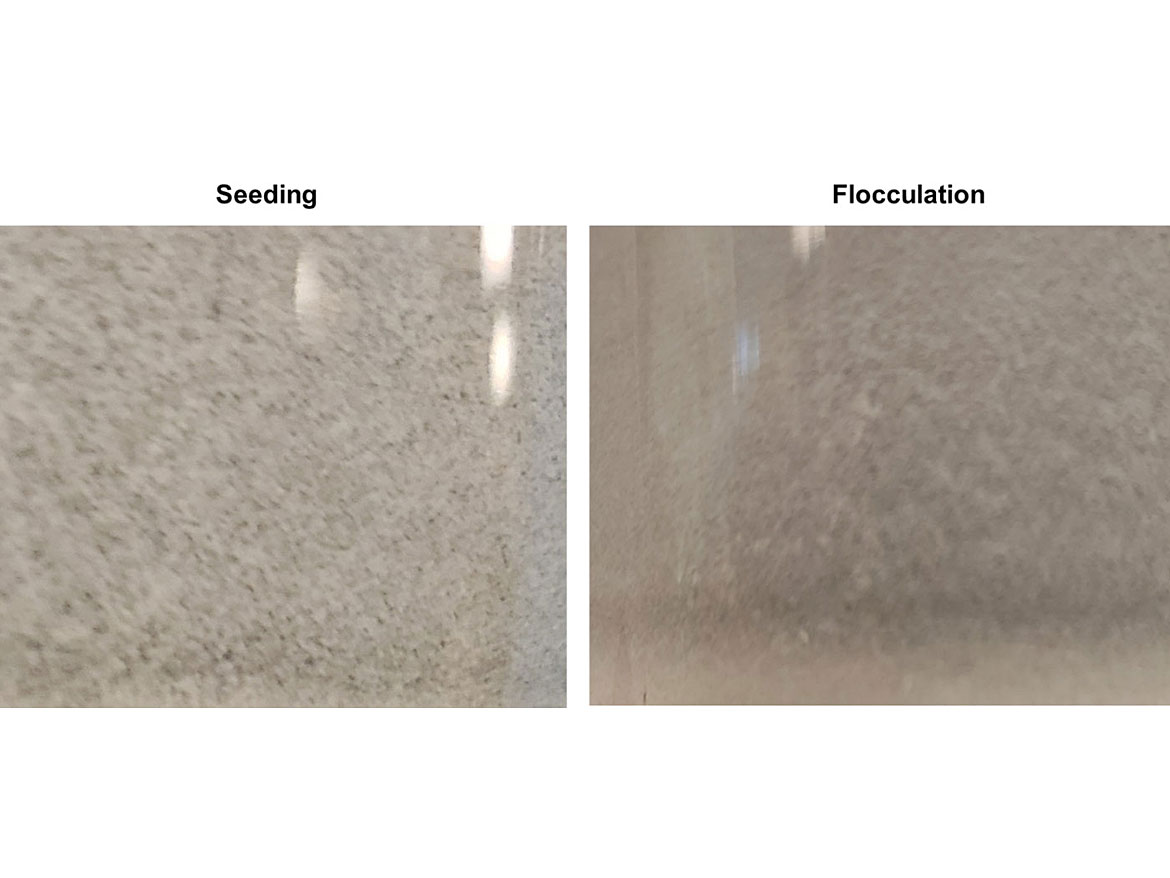

与分散稳定性有关的另一个问题是絮凝。颜料,如果在分散过程后不稳定,可能会重新团聚或重新聚集,这将导致失去隐藏,光泽变化和许多其他涂层问题。如果不稳定的团聚体或团聚体只含有色素和表面活性剂,这被称为絮凝。如果另一种原料作为凝聚生长的种子,这被称为种子。播种的一个例子是颜料被吸附在树脂颗粒的表面并生长。图9强调了絮凝和播种。

选择合适的分散剂

那么絮凝、沉降、浸水和漂浮等问题是如何解决的呢?我们加入一种药剂来帮助分散过程。这些添加剂被称为分散剂或分散剂。分散剂在分散过程的三个阶段都有帮助:

它们帮助液体润湿颜料,并帮助清除滞留在表面或团聚块内的空气。

然后,它们帮助分散过程,允许团聚和团聚更容易破碎。

它们有助于稳定分散和涂层,防止絮凝、沉降、浸水或漂浮。

很明显,分散剂的选择对于高效分散和稳定、高质量的油漆是至关重要的。

选择分散剂的目标可分为三类:

1.分散剂能提高涂料的性能;它将增加颜色强度和光泽,同时也改善兼容性和稳定性。

2.分散剂也是过程辅助剂,有助于颜料润湿,减少分散时间,帮助控制磨基粘度。

3.最后一个作用是影响涂料配方。分散剂允许较高的颜料负载,提高颜色稳定性,并有助于流变性控制。

那么在选择分散剂时,你采用什么标准呢?最重要的是被分散的颜料的类型和你要寻找的特性。离子分散剂与无机颜料(二氧化钛、氧化铁等)和扩展颜料的效果最好。非离子型或聚合型分散剂一般按分子量分类。低分子分散剂是无机颜料原色和增色剂的经济解决方案。中等分子量的分散剂或分散剂的混合物与颜料和树脂具有最广泛的相容性,从而形成更通用的体系。当您需要最低的粘度,最高的颜色强度和最高的光泽时,使用高分子量分散剂。高分子量分散剂通常是最好的昂贵的有机颜料,因为他们最大限度的颜色发展。分散剂的分子量越高,你需要的就越多,因为你每单位重量得到的分子越少。你必须权衡高分子量分散剂增加的成本和颜料性能提高的成本。

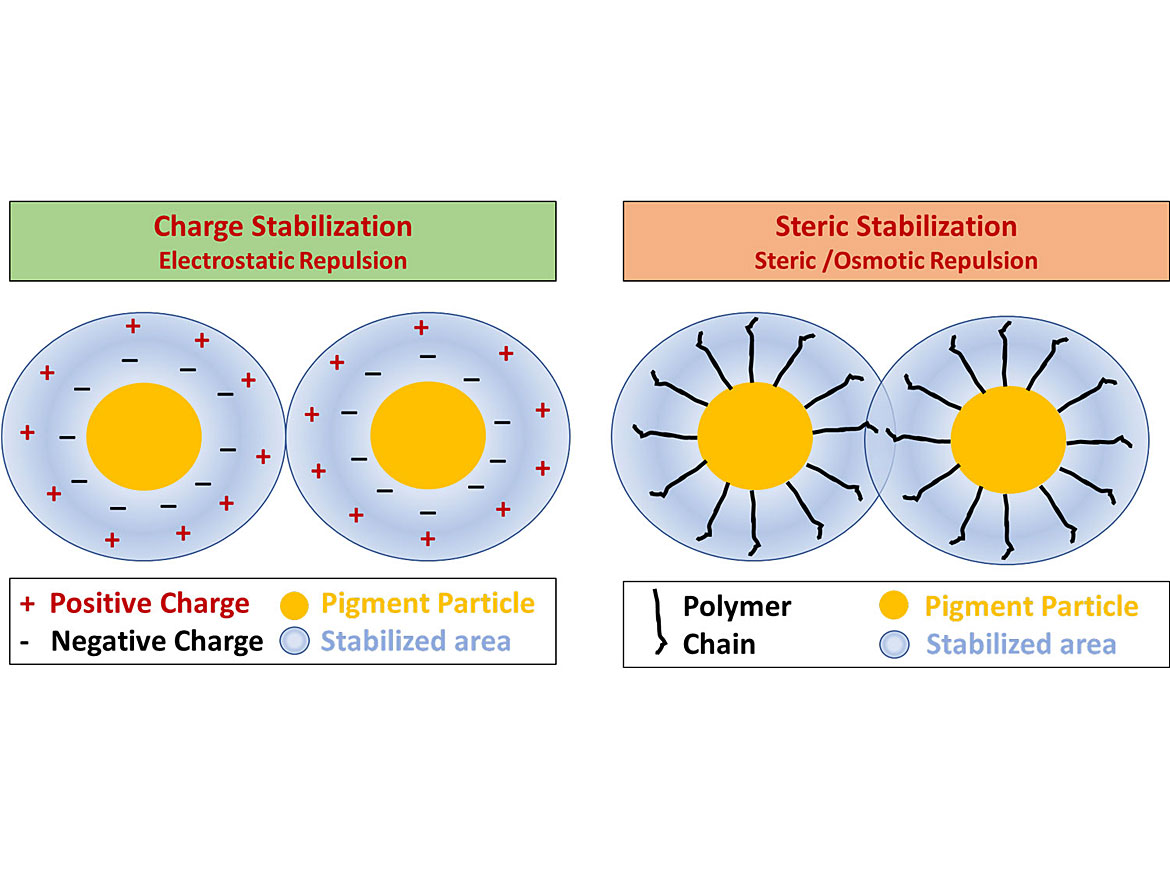

离子型和非离子型分散剂使用不同的稳定机制。离子分散剂依赖于电荷稳定来自于电的双层斥力,称为静电斥力。

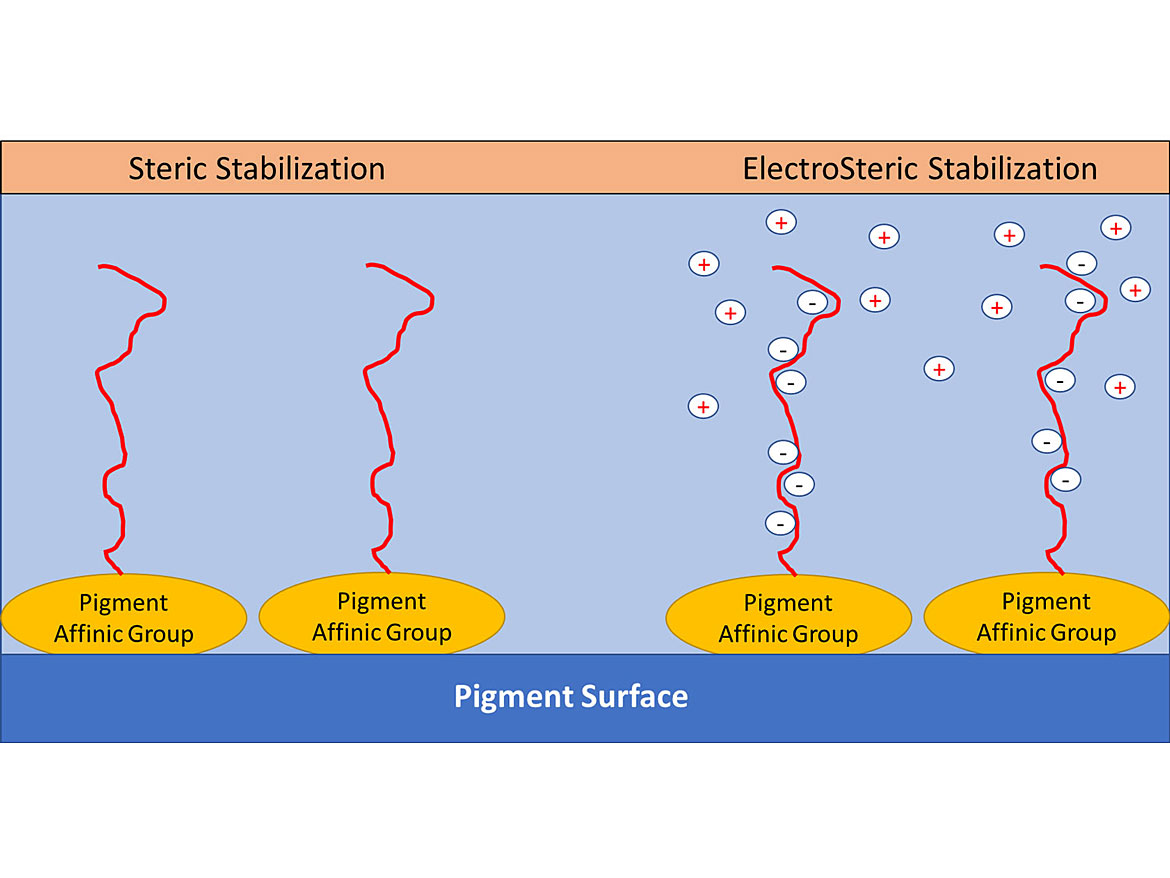

非离子分散剂利用聚合物链的物理斥力和渗透压。聚合物链通过渗透作用吸引水,使聚合物链膨胀,在物理上防止粒子靠得太近。这种综合作用称为空间排斥力。空间斥力是两种方法中较强的一种。有些分散剂会结合两种稳定方法以获得额外的性能,这被称为电空间稳定。图10和11展示了不同的稳定机制。

高分子量的分散剂通过空间(或渗透)稳定颜料。要做到这一点,必须满足两个标准:

1.分散剂必须强烈地吸附在颜料上;而且

2.分散剂必须充分延伸到溶剂或树脂相中。

当颜料颗粒彼此接近时,由于聚合物链在颜料之间变得更加集中,浓度梯度就形成了。这增加了渗透压,所以溶剂进入该区域以降低浓度梯度。这导致色素颗粒被迫分开,阻止它们絮凝。

那么,哪个更好呢?这真的取决于涂层和你想要达到的效果,但总的来说,电荷和空间稳定性的结合,以及低到中等分子量将给你的涂层带来最好的性能,特别是在碱/着色剂体系中。

确定最佳分散剂水平

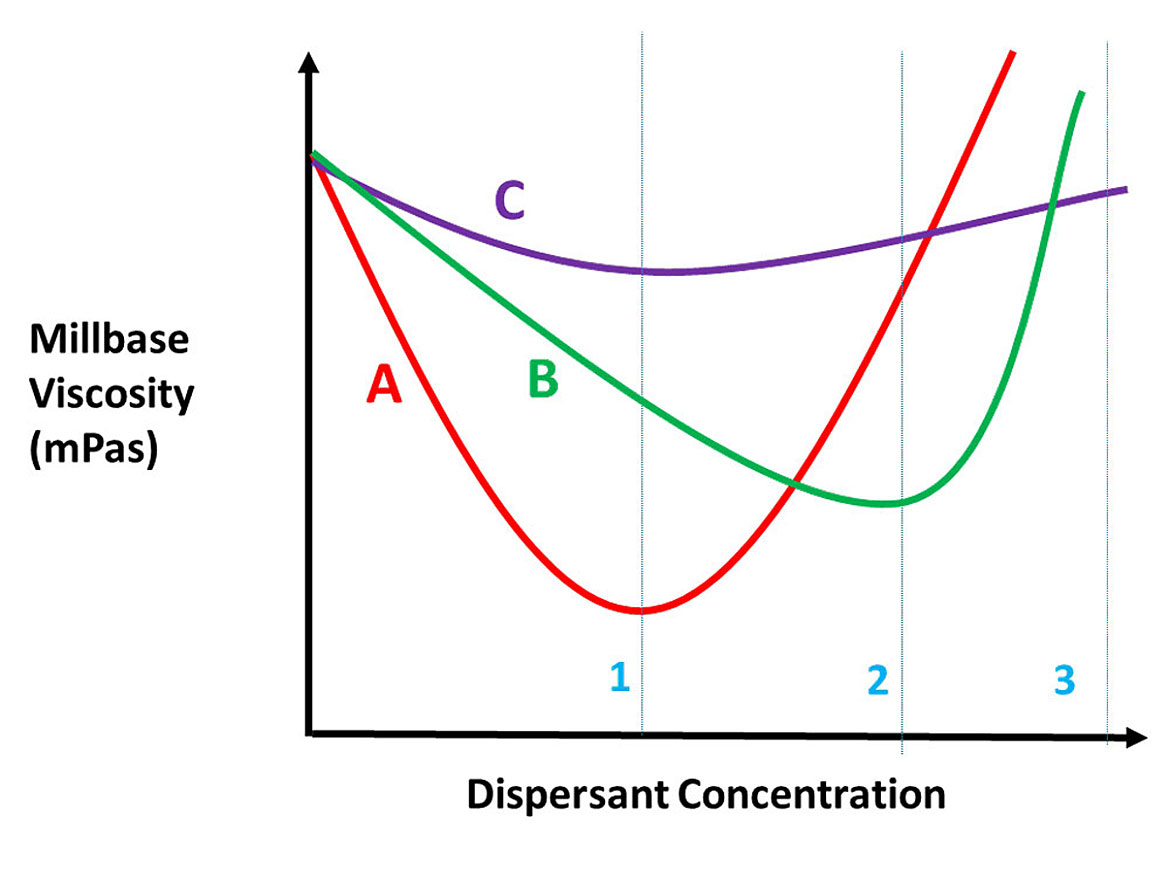

和其他添加剂一样,多多益善。事实上,一旦超过理想水平,性能就会下降。为了确定最佳的分散剂和接近理想的分散剂水平,实验设计将是最有效的工具。然而,一旦确定了分散剂,最好的方法是进行阶梯研究,以确定所需的最佳水平。标准方法是随着分散剂水平的增加,测量磨基粘度,并绘制图。图12显示了分散剂剂量水平的测定。

关键是不要在针尖上动脑筋。在图12中,我们可以看到红色曲线具有最低的粘度,是首选的分散剂,但它的曲线平台比绿色或紫色曲线更窄。在分散剂浓度为1时,红色分散剂是明显的选择。它使用较少的分散剂,具有最低的粘度。但是,如果浓度在1和3之间的变化很小,那么生产过程就不能在曲线的范围内始终准确地称出分散剂,那该怎么办呢?那么紫色曲线会更好。虽然紫色曲线是三条曲线中最平坦的,但在几乎所有区域,绿色曲线的粘度都较低,如果不能使用红色分散剂,则绿色曲线优于紫色曲线。

那么为什么要降低粘度呢?当你增加工厂基地中分散剂的水平时,粘度下降到最佳水平,然后当你增加分散剂水平时,分散剂/分散剂的相互作用将增加粘度,使分散更加困难。

颜料的亲水性和疏水性各不相同,因此分散剂也不相同。表面活性剂的亲水/亲脂平衡(HLB)可达20,而20是完全溶于水的。这个数字越低,它越疏水(亲脂)。大多数颜料分散剂都有亲水性和疏水性。在水系中,疏水区附着在颜料上,亲水性区延伸到水相。对于溶剂型和100%固体基体系则相反。因此,选择正确的分散剂结构和HLB是稳定分散的关键。例如,在水体系中,二氧化钛和碳酸钙的分散剂与疏水和亲水分散剂(高HLB和低HLB)分散。正如预期的那样,亲水性更强的分散剂效果最好(浓度更低,分散度更快)。

通常,水的敏感性是涂料的一个问题,无论是擦洗性或耐腐蚀性。虽然这可能会导致你考虑疏水表面活性剂,你将需要更多的它,它可能不能提供最佳的不透明度,光泽和色彩强度。通常疏水表面活性剂会留在树脂基体中,导致长期的水敏感性,而亲水表面活性剂可能会快速滤出,从而获得更好的长期耐水性。

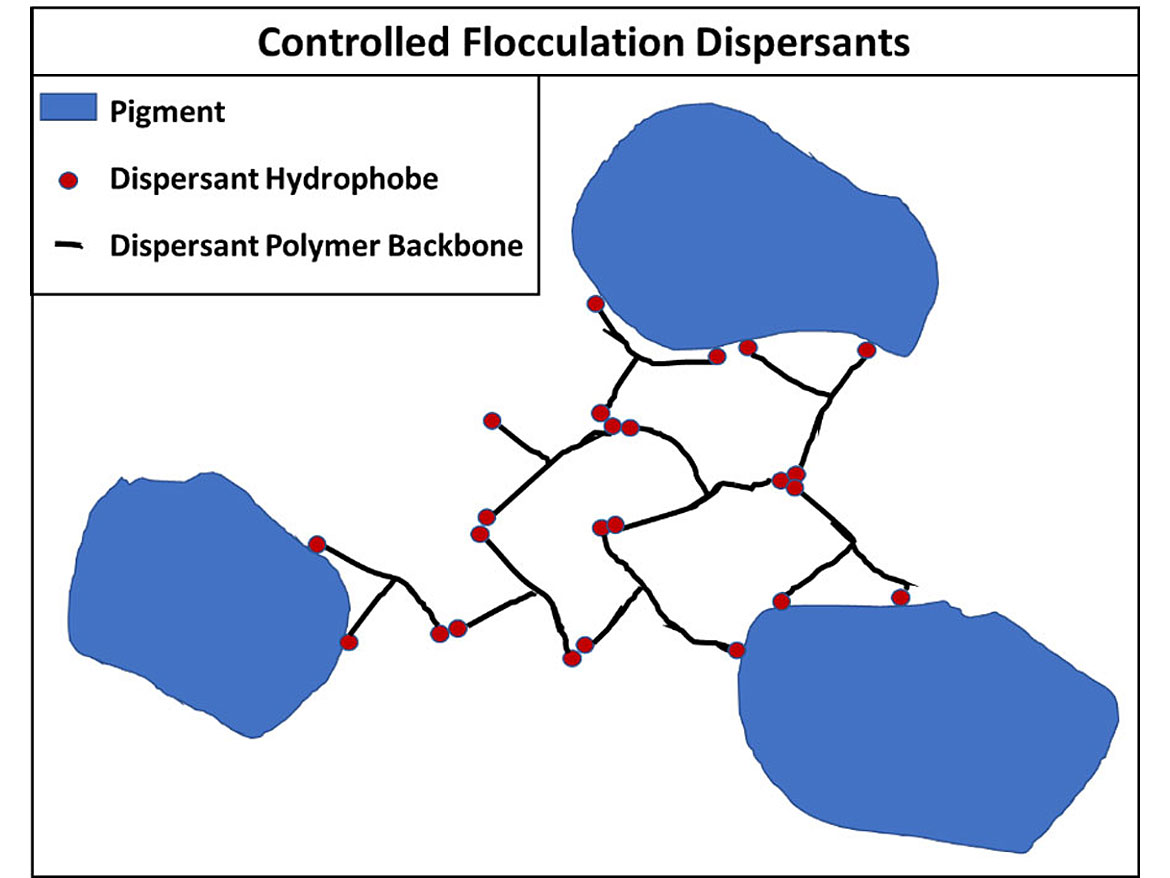

另一种分散机制是受控絮凝。在这种方法中,分散剂附着在颜料和颜料本身上形成一个三维结构,以稳定分散。这样做的好处是可以提高稳定性,但你需要更多的分散剂,这可能会在涂层中产生其他问题。图13显示了这个ad hoc网络。

聚合分散剂由不同的化学成分制成,以聚氨酯、丙烯酸和聚酯为主。然而,可再生/绿色化学物质使用的增加改变了我们对分散剂的看法。

结论

要确定使用哪种分散剂以及如何优化系统,有很多选择。总的来说,您希望分散剂能够产生一个易于制定的健壮系统,并以最小的成本优化所需的性能。你需要适当的分散剂,因为如果系统不稳定,即使是高质量的分散剂也会变成絮凝的混乱。良好的分散性是制造高质量涂料的最重要因素。它需要计划和准备,但很容易获得。

虽然优化添加剂的使用是费时的,但这是值得的,因为您将以更低的价格获得更坚固的涂层。要记住的是,当涉及到添加剂时,越多并不代表越好。

欲知详情,请电邮Michael.Praw@us.indorama.net.

*本文中包含的所有信息都是“按现状”提供的,没有任何明示或暗示的保证,在任何情况下,作者或Indorama都不对因使用或依赖这些信息而造成的任何性质的损害负责。本出版物中的任何内容都不应被解释为任何实体的任何知识产权许可,或建议、建议或授权采取任何会侵犯任何专利的行动。“Indorama”一词仅为方便起见而使用,并指Indorama Ventures oxide LLC、其直接和间接关联公司及其员工、管理人员和董事。