塑料在我们日常生活中的使用越来越多。在汽车市场,三分之一的汽车零部件已经由塑料制成,整车厂的目标是在未来几年将汽车的平均重量降低10-15%,以提高燃料效率和减少环境足迹。对于美容和皮肤护理市场,超过70%的化妆品瓶盖采用塑料(原生塑料、生物基塑料或可回收塑料)作为关键基材。几十年来,电子和电信市场一直使用塑料作为主要的基材,因为塑料易于加工。因此,对各种塑料基材的高性能、高效率和增值涂料的需求不断增长。然而,由于其较低的表面能以及对温度和溶剂的敏感性,许多塑料难以涂覆,这使得针对此类基材的涂层系统的开发对配方师和原材料供应商构成挑战。

在这方面,能源固化涂层技术已经被证明能够克服传统涂层的局限性,提供更高的整体性能,包括抗划伤、耐磨和耐染色。

能量固化涂料由丙烯酸酯功能化树脂(低聚物和单体)组成,在紫外线或电子束照射下瞬间聚合或固化,从而提高了生产效率,节约了能源成本,并使工业生产线更紧凑、更节省空间。能量固化树脂可以是100%固体材料,也可以用溶剂稀释,以方便应用。188金宝搏bet官网水基UV系统也存在,但不是本文的主题。

由于塑料零件上的涂层大多是喷涂的,所以要使用溶剂来降低粘度。由于溶剂中含有挥发性有机化合物,因此应该尽可能地限制它们。低粘度,能量固化低聚物的发展允许减少甚至消除喷雾应用的溶剂。

本文将演示如何制定UV涂料:

- 汽车内饰用UV溶剂型透明、哑光和钢琴黑涂料;

- 用于3C(计算机,通信和消费电子)和化妆品的UV溶剂型金属单涂层;而且

- 100% UV透明涂料,适用于塑料基材的喷涂。

UV溶剂型喷涂涂料

辐射固化技术越来越多地应用于汽车、化妆品包装、音频/视频和许多其他应用中广泛的塑料基材涂层。如果配方产品直接应用于塑料基板上,粘附表面当然是一个关键特性。

上述应用的涂料都要经过非常严格的测试,以评估它们是否适合满足行业对高性能涂料的需求,提供高划痕、耐磨、化学、染色,甚至耐沸水。

高阻性能通过高交联体系获得,通常使用具有高丙烯酸酯功能的低聚物和/或单体。然而,交联密度过高会导致粘连不良。因此,在需求之间找到最佳权衡是关键。

汽车内饰用溶剂型UV透明涂料

在过去的几年里,汽车内饰从压铸金属转向塑料的趋势一直很强劲,因为塑料可以降低汽车的整体重量,这有助于降低燃料消耗和CO2排放,同时提供了巨大的和不同的美学效果。随着人们对塑料越来越感兴趣,汽车制造商正在寻找塑料涂层,以提供性能,坚固性,良好的触觉和美学效果,以及更好的生产力。能源固化涂料满足了所有这些要求,因为它们可以让原始设备制造商和供应商(一级和二级)从提高划痕、磨损、污渍和化学抗性中受益;此外,由于暴露在紫外线下几乎可以瞬间治愈,生产率也得到了提高。

Allnex最近开发了一种新的脂肪族聚氨酯丙烯酸酯,以应对汽车内饰行业的挑战。为了制备一种uv固化涂料,该聚氨酯丙烯酸酯进一步与高tg单体、正己烷二醇二丙烯酸酯和羟基烷基现象作为光引发剂共混。对于喷雾应用,使用溶剂混合使配方达到适合喷雾的粘度。当固体含量为70%时,粘度为40 mPa。s(25°C)。

将该配方应用于ABS、PC和ABS/PC塑料基材上。在60°C下擦去溶剂5min后,涂上湿膜,得到20 g/m²的干膜。对于UV固化,使用了大约2000 mJ/cm²的能量水平。只有在涂层与基材完全粘合的情况下才测试其电阻性能。根据VW PV3964的防晒乳和护手霜测试作为测试的参考,因为这代表了一些最严格的测试,同时根据VW TL 226的湿度电阻测试。

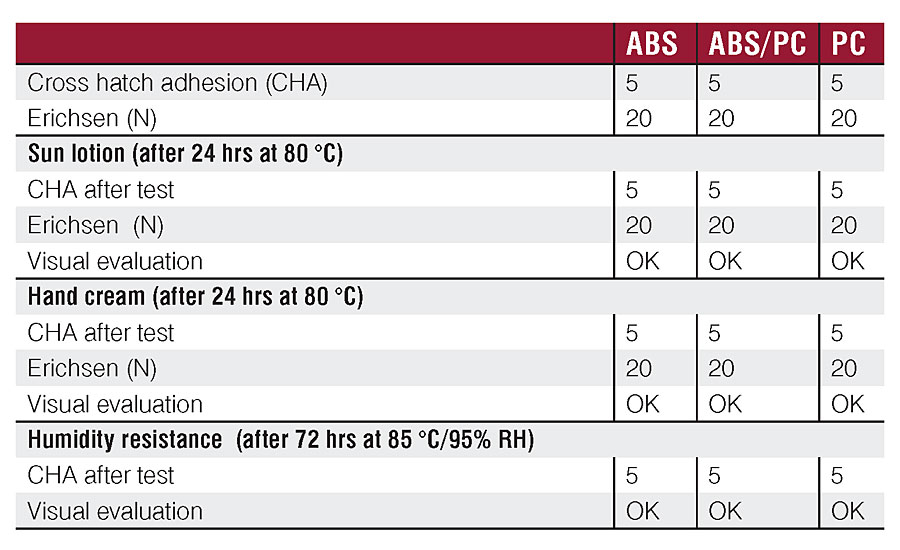

如表1所示,基于新型四功能聚氨酯丙烯酸酯的配方在各种基材上都具有良好的附着力,并能通过包括PC耐湿性在内的所有耐化学物质测试,而这些测试往往很难获得。试验结果表明,可以满足汽车内饰的基本要求。

UV溶剂型哑光涂料(汽车内饰)

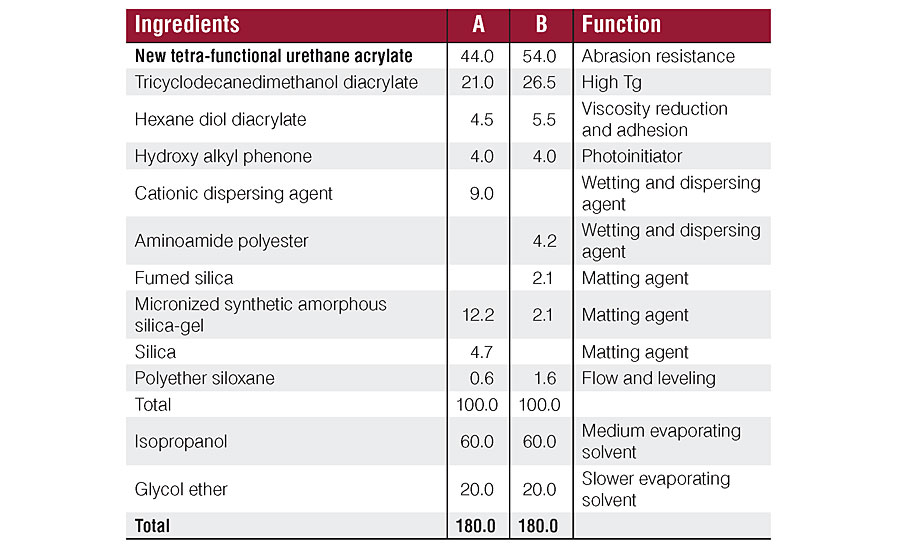

通常,出于美观和安全的原因,哑光表面比高光泽涂层更可取。哑光涂层面临的挑战是保持良好的划痕和其他耐腐蚀性。在表2中,配方在70%的固体,粘度为40 mPa。s(25°C)给定。填料(消光剂等)的用量对基体的作用有一定的影响;其他和更多的消光剂用于聚碳酸酯涂层,以达到在60°下的光泽度低于5。

耐化学性和耐湿气性结果表明,采用自由基固化树脂溶液,既能满足汽车内饰的要求,又不增加光泽度和表面腐蚀。

UV溶剂型钢琴黑

汽车内外饰件的关键表面效果——如仪表板上的饰件、中央控制台周围和门饰件——是光滑的“钢琴黑”,参考黑色钢琴键的颜色。

虽然钢琴黑的受欢迎程度持续增加,由于其诱人的外观,它确实有一些缺点。由于钢琴黑的光泽度很高,表面涂上钢琴黑后往往会出现指纹痕迹,而且很容易被划伤。

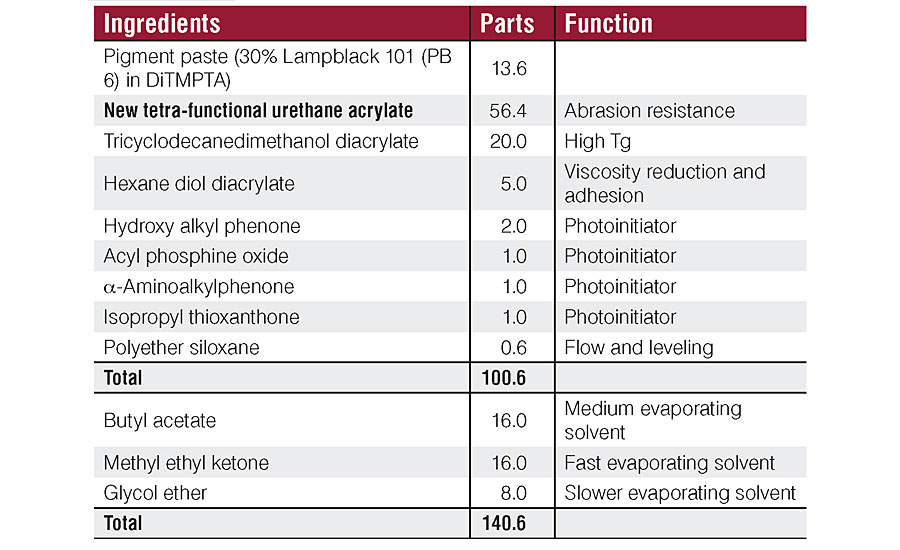

在涂料工业中,188BET竞彩使用氧化细粒炭黑颜料是深喷黑涂料的关键。汽车工业要求最高喷度的黑色颜料和带蓝色的底色。小粒径的炭黑满足这些要求。然而,在UV固化涂料中,炭黑吸收UV光,减少固化。颗粒越细,吸收紫外线的越多。因此,挑战是在给定的层厚度和涂层的完全UV固化之间找到最佳的折衷,优化性能。评估了两种不同的颜料:颜料黑7 (PB 7),粒径为47 nm,相对着色强度为88% (ASTM D 3265),颜料黑6 (PB 6),粒径为95 nm,相对着色强度为26%。最后,利用pb6可以找到最佳的折中方案。在表3中给出了一个溶剂型UV配方,在喷雾粘度(45 mPa)下,固体含量为70%。s 25°C)。固体上的炭黑(PB6)浓度为3.2%。

将该配方应用于ABS、PC和ABS/PC塑料基材上。在60°C下擦去溶剂5min后,涂上湿膜,得到15 g/m²的干膜。对于UV固化,使用了大约2000 mJ/cm²的能量水平。采用Ga灯(深度固化)和Hg灯(表面固化)相结合的方法获得了最好的结果。

基于该配方的附着力在所有基材上都很好。Erichsen(划痕/附着力)在极限,但在化学测试后增加了一点,可能是由于额外的热“处理”。涂层表面未受腐蚀。

该配方表现出良好的钢琴黑效果,并能与测试的三种基材都保持一致。它还通过了耐沸水(80°C时60分钟)和耐湿度(80°C时72小时,95% RH)测试。

UV溶剂型金属单层涂料

金属色,特别是银色,很受欢迎,使办公和家用电器、消费电子产品(音频、视频、手机、相机)和水龙头等塑料部件和外壳具有更高的市场价值。金属涂料通常由溶剂型的传统热塑性丙烯酸(TPA)或双组分聚氨酯(2KPU)金属基涂料(例如含铝薄片)制成。在某些情况下,使用透明的UV面漆是为了提高耐久性,划痕和耐化学性。

溶剂型(SB) UV制剂是针对这类应用开发的,以帮助规避以下挑战:

- 在基材上获得附着力,这也意味着通过适当选择低聚物和单体来限制涂层固化后的收缩。涂层应该在最上面,以提供足够的交联密度,以提供化学和机械抗性(例如手机涂层)。

- 由于金属颜料对短波紫外线有很强的干扰,通过添加长波长固化光引发剂,如单酰基氧化磷化氢(TPO),确保底层的UV完全固化。需要加入表面固化光引发剂以保证完美的表面固化和减少氧抑制。

- 金属颜料取向。紫外低聚物和单体由于分子量小,金属颜料定向效应有限;单体尤其应该在数量上加以限制。应避免具有侵略性的单体,因为它们会攻击金属颜料并改变其色调。

- 金属颜料配方的稳定性较低,需要良好的罐内稳定剂(自由基清除剂)。

- 金属涂层的耐磨性和耐热性有限。

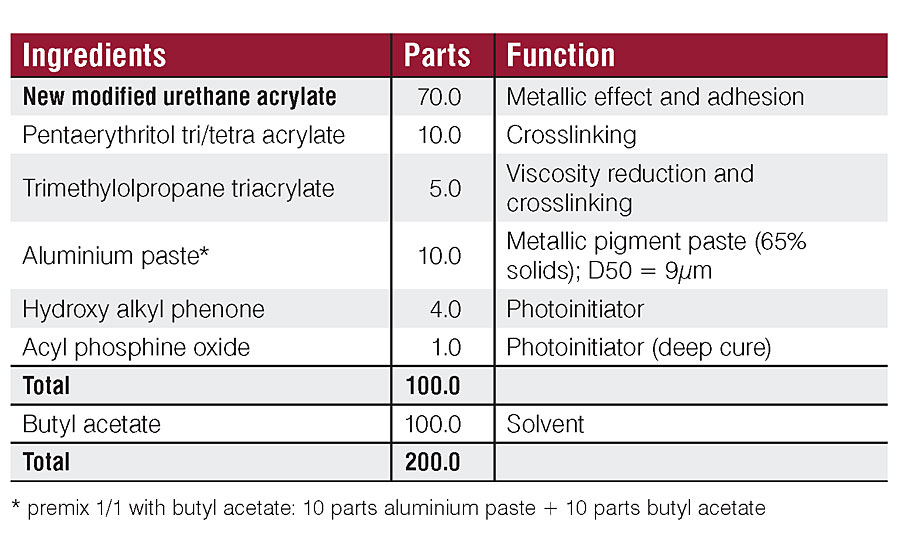

要获得良好的金属颜料取向,重要的是配方的固体含量不能太高。在表4中,给出了一个溶剂型UV配方,在喷雾粘度(15 mPa)下,固体含量为38%。s 25°C)。固体上金属颜料的浓度为8.6%。

将该配方应用于ABS、PC和ABS/PC塑料基材上。在60°C下擦除溶剂(3min)后,涂上湿膜,得到15 g/m²的干膜厚度。对于UV固化,使用了大约500 mJ/cm²的能级。该配方具有良好的金属效果,对三种基体均有良好的粘附性。它还通过了耐沸水(80°C时60分钟)和耐湿度(80°C时96小时,95% RH)测试。

如前所述,金属单涂层的耐磨性是一个挑战。RCA耐磨试验机是汽车、电器、手机、塑料、涂料等行业的标准产品。它使用一卷廉价的一次性耐磨纸。由于RCA磨损测试仪测试的小点,非平坦的表面,或有小字体或图形也可以测试。RCA为300,具有很好的耐磨性。

100% UV透明涂层用于喷涂应用

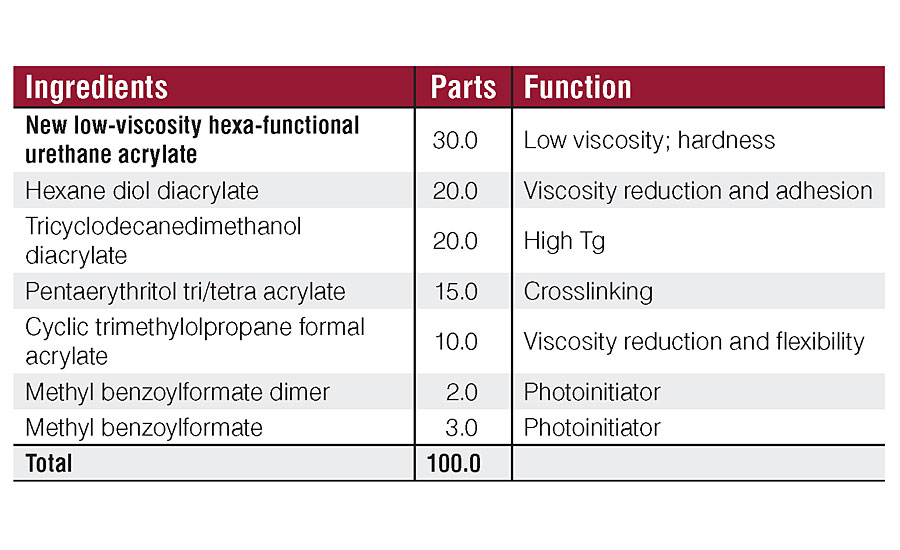

为了避免或减少挥发性有机化合物的排放,遵守新的政府环境法规,并响应客户在涂料市场对可持续解决方案日益强烈的需求,开发了一种低粘度六功能聚氨酯丙烯酸酯。在表5中,给出了在50°C到60°C之间喷洒的100% UV配方。

干膜厚度为20 g/m²,分别涂在ABS、PC和ABS/PC塑料基材上。UV固化使用的能量水平约为1000 mJ/cm²。只有在涂层与基材完全粘合的情况下才测试其电阻性能。

在使用的不同基材上附着力良好,表5中的配方产生了中等硬度的涂层(Persoz硬度为254秒),具有良好的耐磨性和耐划痕性。耐“煮沸”耐水(80°C 1小时)和耐乙醇性较好。只有聚碳酸酯的化学抗性仍然是一个挑战,特别是对G1溶液的抗性,通常用于评估化妆品包装。

结论和观点

Allnex最近的能源固化树脂开发响应了不同领域对适用于不同规格和审美要求的塑料涂料的低聚物的需求的增长,如消费电子产品,化妆品包装和汽车内饰。由于这些涂料通常是喷涂的,因此使用溶剂来降低粘度。然而,在allnex,正在开发允许喷洒更高的固体含量,以降低VOC排放,实现可持续的环境。目前正在开发用于喷涂100% uv固化涂料的低粘度低聚物。在更高的温度喷洒这些100%固体涂料允许更多的配方自由,以响应市场需求。