历史上,大多数涂料都是溶剂型的,但随着人们越来越重视减少挥发性有机化合物(VOCs),这种体系面临着巨大的压力。如果应用仍然要求溶剂型涂层的性能,那么在保持关键应用性能(如粘度)的同时减少VOCs就变得越来越重要。

现代涂料配方现在面临的重大挑战是尽量减少溶剂,同时以最小的成本获得美观、无缺陷的薄膜。一种常见的方法是增加固体含量,但其结果通常是增加产品粘度,这可能导致涂层应用的困难。

醇酸表面涂料仍然是全球消耗最多的涂料类型之一,尽管其他聚合物成膜剂的使用在增加。醇酸树脂系统的成功是由于其相对较低的成本、多功能性和终端用户的熟悉程度。它们可以通过反应物和/或修饰剂的选择和比例来满足各种最终用途的要求。生产商继续开发新的和改进的高固体配方系统,以满足日益严格的空气污染法规。

各种替代方法也可以用来调整最终的涂料配方,以降低粘度,从而减少所需的溶剂,使涂料达到所需的应用粘度。液态聚丁二烯(LPBds)是一种高度活性的液态烃聚合物,可配制成无溶剂或低溶剂涂料配方。这些聚合物在许多方面与天然干燥油相似,但由于它们的不饱和程度高,某些等级的固化速度比许多天然油快,可以通过使用金属干燥器加速。与天然油相比,LPBd薄膜通常颜色更浅,更坚硬,更耐化学反应。它们已被证明特别适合底漆应用,在钢基材上表现出粘附性和优异的耐腐蚀性。

进一步研究了在溶剂型涂料中加入LPBds的潜在性能范围。在这项研究中,我们关注的是通过将新开发的液体聚丁二烯级(LPBd-B)与其他商业化的液体聚丁二烯级相比,加入溶剂型醇酸涂层所带来的好处。新型LPBd-B具有较低的分子量和较高的1,2乙烯含量。

结果表明,下一代LPBd - B提高了树脂体系的相容性,可能会对配方进行更大的改变,甚至更接近无溶剂体系。我们的研究还表明,在降低粘度的同时提高涂层的性能性能是可能的。

液体聚丁二烯聚合物与醇酸树脂的相容性

评估了三种常见的涂覆长油醇酸基树脂;一种以100%的亚麻籽油为基础,两种以70%的固体含量为基础的白酒(一种以亚麻籽油为基础,一种以大豆油为基础)。以特定比例制备的共混物,在2000 rpm的高速分散剂上分散5分钟。然后将混合物转移到玻璃容器中,以评估其储存稳定性。一组置于室温下,另一组置于40°C的风箱中24小时。评估了烷基酸粘合剂体系中LPBd聚合物之间的相容性,并在24小时和7天后进行了目视检查。三种醇酸树脂均与LPBd产品具有良好的相容性。

接下来的研究主要集中在溶剂型醇酸树脂1(100%长亚麻油)的工作。它与不同的LPBd聚合物的相容性被强烈评估。在此筛选之后,确定了醇酸树脂1中聚合物的最大负载。为了完成评估,每一种混合物都刷在箔纸上,以突出任何潜在的膜缺陷。

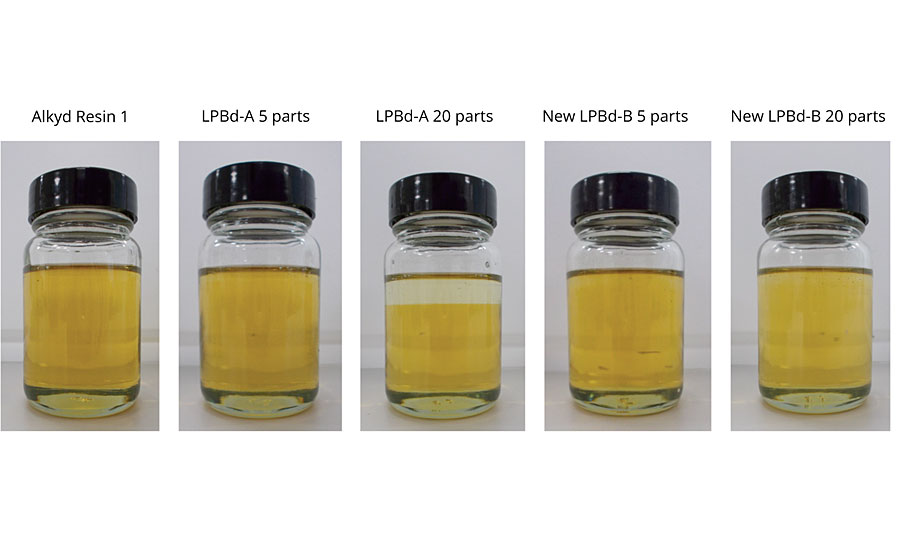

与LPBd-A相比,新型LPBd-B的性能更好,与醇酸树脂1的相容性更好。新的LPBd-B可以在树脂中获得更高的负载,而不会对涂层的视觉方面产生不利影响(图1)。在箔纸上刷出的膜在湿或干状态下都没有缺陷。

对流变性的影响

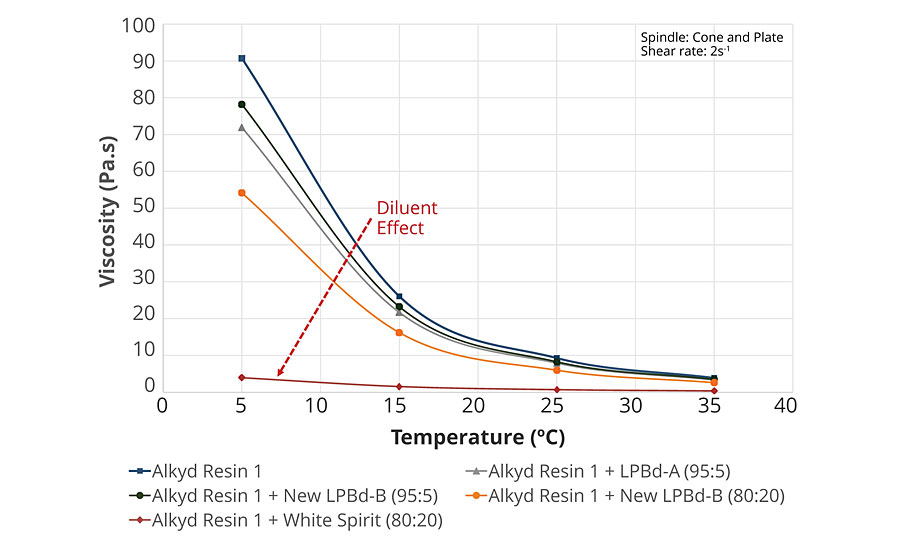

在流变仪上测定了共混物的流变特性(图2)。醇酸树脂1的粘度随着温度的升高而降低。当添加LPBd-A、新的LPBd-B或溶剂(即白酒)时,也得到了类似的行为。以溶剂(20份)为基础的共混物对醇酸树脂的稀释作用最大。

在透明涂料中的应用性能

为了评估应用效益,醇酸树脂1被配制成透明涂层;LPBd-A和新的LPBd-B以不同的比例添加。应用性能,包括干燥时间,流变性和硬度进行了评估。通过基板渗透评估和研究,收集了更多的信息,以实现100%固体含量体系,降低VOC含量。

干燥时间

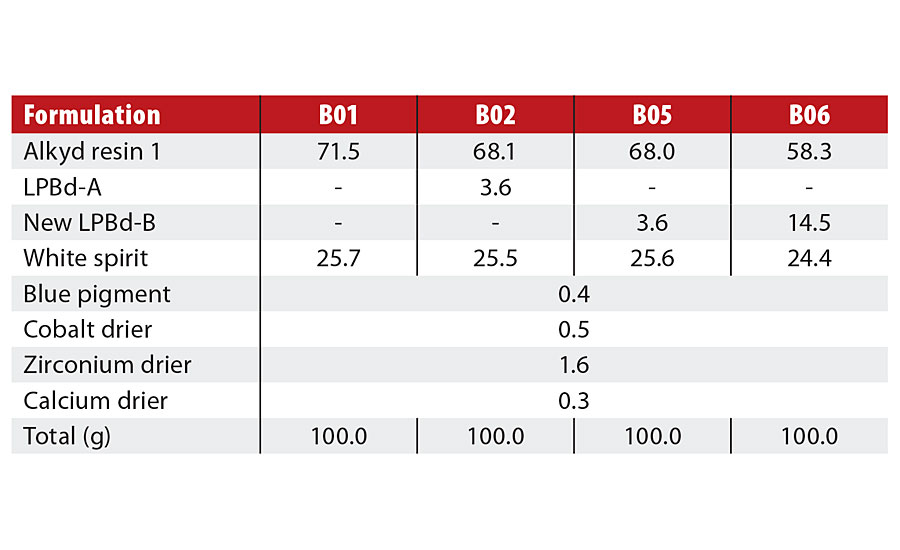

制备了一系列配方来评估液体聚丁二烯聚合物对干燥时间的影响(表1)。醇酸树脂1被LPBd- A或新的LPBd- b部分取代。通过加入白酒调整每种制剂的粘度,使其在室温下达到等效粘度。

每种配方应用于75 μ m湿膜厚度的玻璃板上。用线性干燥时间记录仪同时测定干燥时间。打开时间和完全贯穿固化是通过视觉评估每个干燥涂层的划痕表面来确定的(表2)。

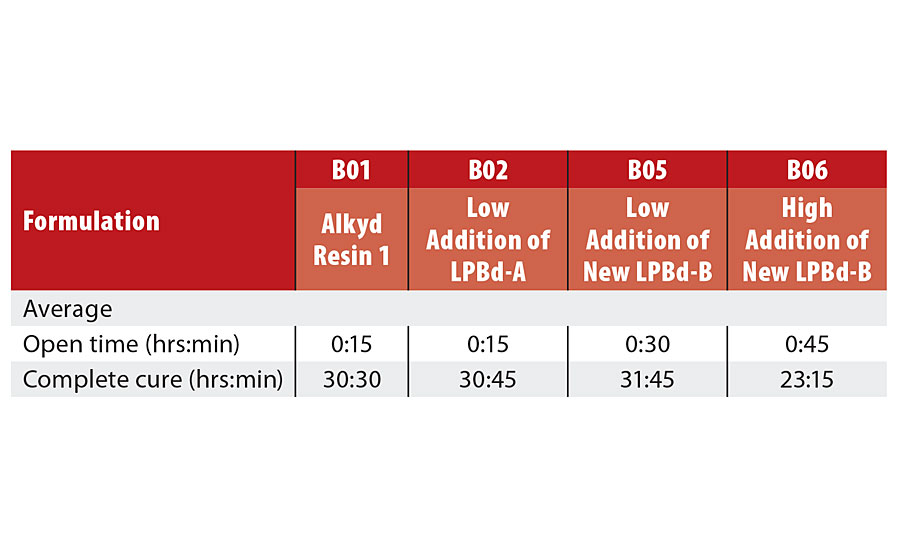

加入新的LPBd-B后,打开时间略有增加,而LPBd-A与仅含醇酸树脂1的对照样品相比,没有明显的影响。

与对照配方相比,通过少量添加LPBd-A或新的LPBd-B,完全固化效果略有增加。随着新LPBd-B的添加量增加,完全固化时间缩短,观察到显著差异。

硬度

为了评估硬度,开发了一系列配方,用LPBds代替部分醇酸树脂1和部分白酒。为了强调LPBd的潜在好处,没有调整粘度。

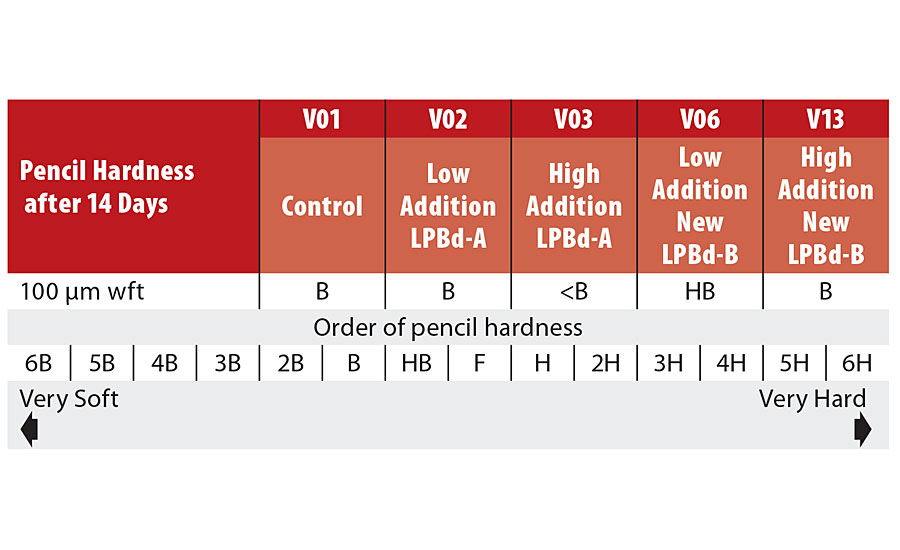

用铅笔硬度法测定了涂层的硬度。将100 μ m的湿膜厚度(wft)用平板涂抹器涂抹在玻璃板上。在测试前,让涂层干燥7天和14天(表3)。

在透明涂层中添加LPBd-A对铅笔硬度没有任何好处。与对照相比,涂层的硬度接近或更低(醇酸树脂1中没有添加添加剂)。加入新的LPBd-B可以在低添加量下提高铅笔的硬度。较高的添加水平对硬度性能没有好处。结果表明,添加较高的LPBd会使透明涂层的铅笔硬度略有降低。

渗透到基质的评估

为了评估基板的穿透性,选择了橡木面板。为了突出使用LPBd的其他潜在好处,制备了一系列的共混物。

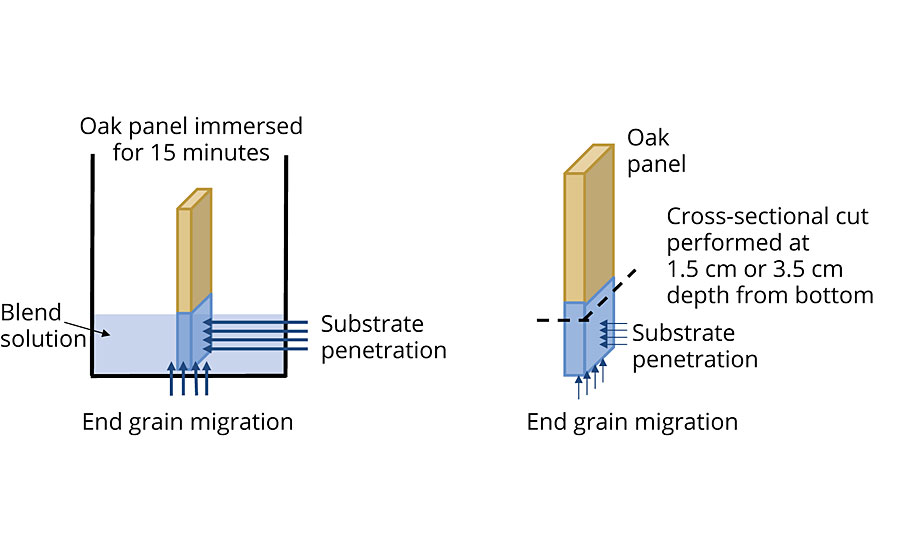

每种混合物都被转移到玻璃容器中。橡木板在涂层溶液中浸泡15分钟,然后去除多余的涂层。每个橡木面板都允许在环境温度下设置,然后在面板底部1.5厘米或3.5厘米的深度切割截面。将试件磨砂,然后使用数字显微镜检查每个截面。对表面和端粒迁移进行了评估。(图3)。

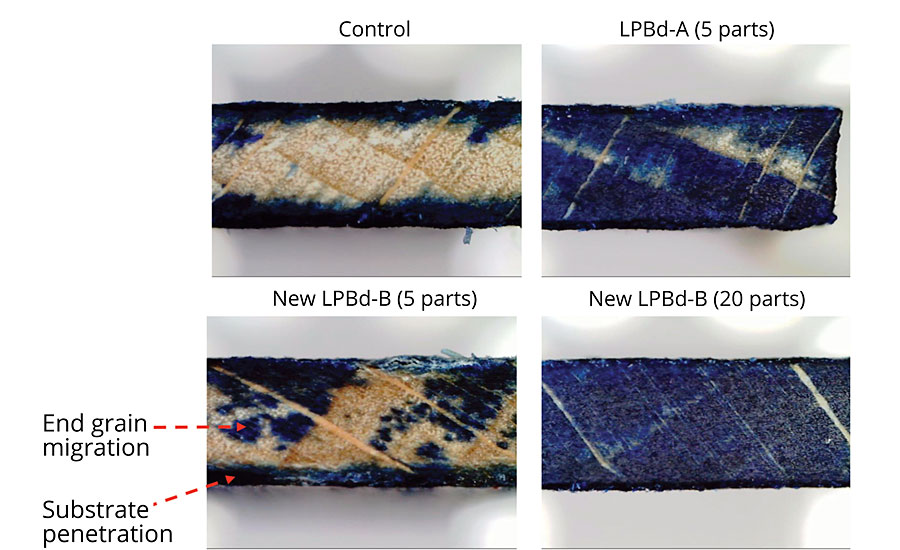

根据1.5 cm深度截面的数字显微镜观察发现,表面基板的穿透主要发生在对照共混物内部。在透明涂层中加入五份LPBd-A可以使木片覆盖更好,观察到完全的端粒迁移。有证据表明,与对照配方相比,通过添加5部分新的LPBd-B,端粒迁移得到了进一步改善。为了实现全覆盖,新的LPBd-B需要增加20个部件。

进一步在3.5 cm深度的横截面上进行了测试,以确定更深入木材纹理的共混物的行为。在对照样品中,观察到基底穿透和一些端粒迁移在有限的区域。在五个部分添加LPBd-A后,木材的穿透度与对照混合料相似,但未发现端粒穿透。尽管在添加五种组分时,木材穿透率较低,但与对照相比,新LPBd-B的末端颗粒迁移率相似。我们注意到,沿标本端粒迁移存在。然而,在添加20个零件时,与对照组相比,使用新的LPBd-B观察到更显著的木材穿透,沿着标本可见更显著的端粒迁移(图4)。

挥发性有机化合物

减少溶剂基涂料中挥发性有机物的一种方法是增加固体含量。开发了一系列配方,用LPBd-A,新的LPBd-B或醇酸树脂1代替白酒的量。这使得配方的固体含量更高,并允许对100%固体含量的体系进行评估。

根据树脂总重量的%w/w来调整和计算金属干燥剂和防剥皮剂的水平。每种配方分别以50 μ m和100 μ m的湿膜厚度用平板涂抹器涂抹在玻璃板上。涂层在室温下干燥24小时后进行观察。

为了比较不同体系,评估了固体含量为65%的对照配方,并在50 μ m和100 μ m的玻璃上具有良好的成膜行为。添加醇酸树脂1增加总固相含量,在低50 μ m厚度时可形成较好的薄膜,而在100 μ m厚度时则出现起皱缺陷。起皱效应最有可能是由于表面的快速干燥。调整配方中的金属干燥剂水平应消除这一缺陷。

引入LPBd-A以增加透明体系的总固体含量,在两种厚度下都产生了膜缺陷。这一结果证实了相容性研究的初步结果,即在高负载下,LPBd-A不能均匀地结合。随着新型LPBd-B的引入,获得了更高的固含量体系,其好处显而易见。两种厚度(50 μ m和100 μ m)均可获得透明透明的薄膜,且无视觉缺陷。

此外,增加固体含量对透明体系的粘度也有影响。参考配方V15 (LPBd- a)和V17(新LPBd- b)证实了LPBd的稀释作用。醇酸树脂1(配方V21)的增加更为显著,这可能会导致高粘度的应用问题。

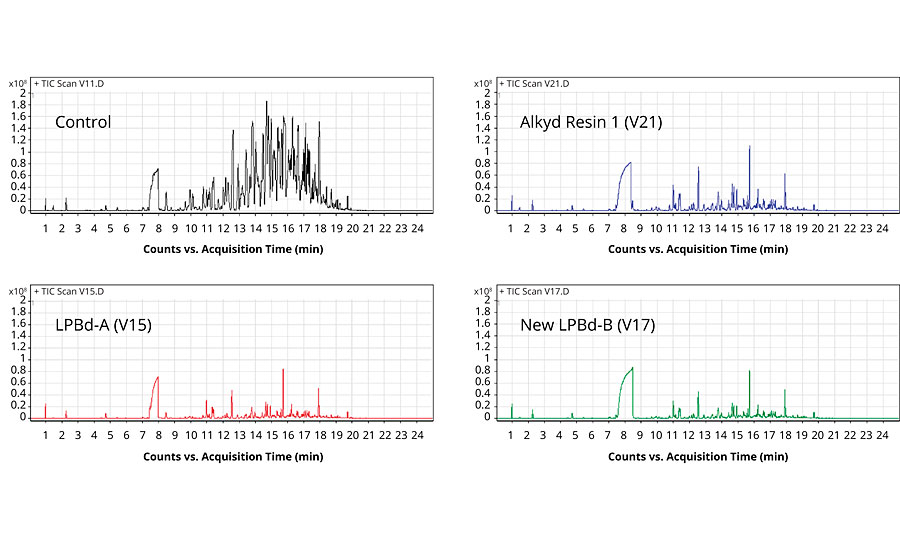

为了确定这些配方中的VOC含量,根据内部测试方法进行了GC-MS分析。GC-MS分析的结果和色谱图清楚地表明,在具有较高固体含量的配方中VOC的下降。用醇酸树脂1中的LPBd代替白酒,显著降低了配方中VOC的含量。在添加的树脂来取代溶剂含量之间观察到有限的差异,即V15、V17和V21(图5)。

正如预期的那样,通过增加固体含量,加入聚合物树脂,VOC总量下降。白酒显然是测试配方中挥发性有机化合物的主要来源。

结论及进一步工作

这项研究证实了在溶剂型涂料中使用液体聚丁二烯聚合物的好处,并从一种新的液体聚丁二烯中看到了额外的增强。结果表明,通过添加液体聚丁二烯增加固体含量,可以降低溶剂醇酸涂料的VOC含量。这种100%固体含量的液体聚合物类型表明,接近100%固体含量是可以实现的。另外,一种新的LPBd的加入增加了木材的穿透度,特别是端粒穿透度。其他优点是,在干燥过程中,透明系统的开放时间更长,以及通过快速固化的潜力。通过选择适当的液体聚丁二烯添加量,也可以使干膜变硬。

使用新开发的液体聚丁二烯聚合物增强了应用性能,对其他关键性能如光泽水平、颜色或户外曝光度没有不利影响。

我们已经证明了开发的液体聚丁二烯产品在溶剂基涂料中使用的一个特定粘合剂系统的好处。下一步的工作计划是探索在其他粘合剂系统中的使用,并评估不同关键基板上的性能,包括油性、金属和制备不良的表面。